انواع الکترود جوشکاری و کاربرد آنها زیر ذرهبین

آیا میدانستید انواع مختلفی از الکترودها وجود دارد که هر کدام بر اساس خصوصیات خود، کاربردهای متفاوتی دارند؟! پس آشنایی با انواع الکترود جوشکاری امری مهم است زیرا انتخاب نوع مناسب آن تاثیر بسیاری روی کیفیت جوش میگذارد.

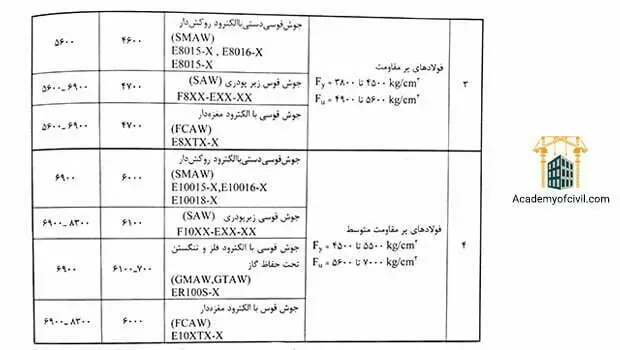

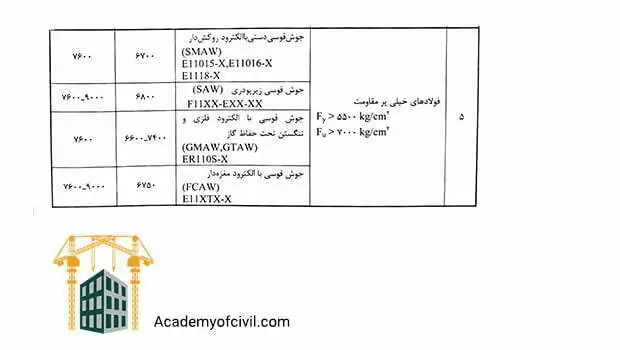

به همین دلیل در این مقاله به بررسی الکترود و انواع آن پرداختهایم تا با تمامی نکات مورد نیاز آشنا شوید. همچنین جدول انواع الکترود جوشکاری را با توجه به آیین نامهها برایتان قرار دادهایم. پس با آکادمی عمران همراه باشید!

الکترود چیست؟

به زبان ساده اگر میلهای که جنس آن فلز یا گرافیت است قابلیت عبور جریان الکتریسیته را داشته باشد به آن الکترود گفته میشود. الکترودهای جوشکاری دارای انواع مختلفی هستند.

توصیه میکنیم در ابتدا فیلم زیر را مشاهده کنید تا با کلیات این بخش به زبانی ساده آشنا شوید.

حال سوالی که پیش میآید این است که انواع الکترود جوشکاری کدام است؟ مهمترین انواع الکترود جوشکاری شامل موارد زیر هستند:

- الکترود جوشکاری قوسی

- الکترود مداوم

- الکترود مغزدار

- الکترود روکشدار

الکترود روکش دار

همانطور که گفتیم الکترودها انواع مختلفی مثل الکترود جوشکاری قوسی ، الکترود مداوم ، الکترود مغزدار و الکترود روکش دار دارند.

انتخاب الکترود در جوشکاری تا حدود زیادی وابسته به نوع شدت جریانی است که برای مصرف قابل دسترسی است.

پس از پیدایش فن جوشکاری به این نکته پی برده شده بود که میله فلزی که برای جوشکاری استفاده میشود باید توسط موادی پوشیده شود تا پایداری قوس الکتریکی بهتر و همچنین جوش با کیفیت مناسبتری را تولید کند.

ایجاد لایه نازک آهک روی سطح میله فلزی به طور قابل ملاحظهای خواص قوس را بهبود بخشید. در سال ۱۹۵۶ کیلبرگ اولین الکترودهای روکش دار را معرفی کرد و نشان داد که پوشش علاوه بر پایدار کردن قوس اثرات مثبت دیگری هم دارد.

امروزه با پیشرفت فرایند جوشکاری قوس الکتریکی با الکترود دستی، انواع الکترودهای کوتاه روکش دار که مصرف گستردهای دارند، تولید میشود که با انواع اولیه آن قابل قیاس نیست.

خصوصیات انواع الکترود جوشکاری روپوش دار

- روکش الکترودها دارای چندین نقش اساسی و خصوصیات ویژه است که عبارتند از:

- روکش باید پایدارکننده قوس الکتریکی باشد. این عمل با ایجاد سپر گازی و جدا کردن هوا انجام شده و موجب تثبیت قوس میشود.

- روکش یک فضای گازی و لایه سربارهای را به گونهای به وجود میآورد که قوس و حوضچه مذاب جوش را از ناخالصیها و تماس با اتمسفر حفظ میکند و مانع سرد شدن سریع جوش میشود.

- روکش واکنشهای سرباره با مذاب فلز و گاز را انجام میدهد و با وارد کردن احیاءکنندهها در فلز جوش سبب بهبود بافتن ساختمانی جوش میشود.

۳۰ ساعت آموزش حرفهای دفترفنی و ساختمان سازی

- سرباره باید خواص فیزیکی مانند چسبندگی و کشش سطحی داشته باشد تا شکل گرده جوش دارای برآمدگی و صافی مورد نظر باشد.

- پس از کنترل سرعت سرد شدن جوش و پس از انجماد آن، سرباره که به گل جوش نیز معروف است به آسانی از سطح جوش جدا میشود.

کیفیت الکترودها را معمولاْ توسط نرخ فلزی که رسوب میدهد، خواص مکانیکی جوش حاصل، هزینه واحد حجم، وزن فلز رسوب داده شده و آسانی کاربرد آن توسط جوشکار میسنجند.

در پوشش الکترودهای مصرفی برای جوشکاری فولاد معمولی، عناصری مانند سلولز، برخی از کانیها مانند اکسید تیتانیم، سنگ آهک، فروسیلسیم، فرومنگنز، سیلیکاتهای سدیم و پتاسیم استفاده میشوند.

پودر آهن نیز در الکترودهای مدرن به مقادیر مختلف ۵ تا ۵۰ درصد در پوشش افزوده میشود.

انواع الکترود جوشکاری بر اساس نوع پوشش

برای مدتهای طولانی در کشور انگلستان الکترودها بر اساس نوع پوشش طبقهبندی میشدند. تقسیم بندی الکترودها بر اساس نوع پوشش عبارتند از:

• الکترود سلولزی

پوشش این نوع الکترودها از مقدار زیادی سلولز تشکیل شده که در اثر سوختن آن مقدار زیادی هیدروژن و اکسید کربن جهت محافظت قوس و حوضچه جوش از اتمسفر تولید میشود.

حضور گازهای هیدروژن و اکسید کربن در قوس الکتریکی با قدرت یونیزه شدن زیاد، ایجاد ولتاژ بالا در قوس کرده و در نتیجه سبب افزایش انرژی تولید شده گردیده که خود سبب نرخ بالای سوختن و عمق نفوذ مناسب برای جوش میشود.

• الکترود رتیلی

اکسید تیتانیم به صورت طبیعی آن «رتیلی» پوشش اصلی این نوع الکترودها است. وجود رتیل و عناصر یونیزه کننده در پوشش الکترود استفاده از آن را آسان کرده و نفوذ متوسط همراه با قوس ملایم و آرام را به همراه خواهد داشت.

الکترودهای رتیلی اسیدی خواص مکانیکی مناسب داشته و نفوذ جوش را افزایش میدهند.

استفاده از این نوع الکترودها قطرههای جوش را ریزتر کرده و در نتیجه سطح جوش را صاف و پلزنی بر روی درز را آسانتر میکند.

الکترودهای رتیلی اسیدی برای جوشکاری عادی در محلهای نامناسب و جلوگیری از ترکخوردگی در حالت گرم استفاده میشوند.

کاربرد الکترود رتیلی بازی (غیر اسیدی) برای جوشکاری فولادهای مقاوم (با کربن زیاد)، اتصالات با صلبیت زیاد ورقهای ضخیم است و خواص شکلپذیری جوش توسط آن مناسب بوده و جوش آنها به صورت قوس گنبدی است.

به علت وجود رتیل و عناصر یونیزه کننده در پوشش الکترود، این گروه الکترود را میتوان با جریان متناوب هم استفاده کرد.

• الکترودهای اسیدی

پوشش این نوع الکترودها شامل اکسیدها، کربناتهای منگنز، آهن و مقداری سیلسیم است.

این پوشش تولید یک سرباره حجیم و روان کرده و در نتیجه جوش توسط آن دارای ظاهری صاف و تمیز است.

سرباره به آسانی از روی جوش جدا شده و از ایجاد ذرات سرباره محبوس شده در جوشهای با چند پاس میکاهد. با این نوع الکترودها میتوان از جریان متناوب و مستقیم استفاده کرد.

• الکترودهای قلیایی

الکترود بازی (غیراسیدی) از نظر متالوژیکی مهمترین نوع الکترود است و پوشش آن دارای مقدار قابل توجهی کربنات کلسیم، فلورید و آهک است.

به علت میزان رطوبت ناچیز در پوشش الکترود، جوش حاصل دارای حداقل مقدار هیدروژن نسبت به سایر الکترودها است.

این نوع الکترودها به دلیل تولید فلز جوش با هیدروژن کم برای جوشکاری فولادهای کم آلیاژی که در مقابل ترکخوردگی منطقه مجاور جوش حساس هستند بسیار مناسب هستند.

جوش حاصل از الکترودهای بازی دارای مقاومت خوبی در برابر ترک برداشتن گرم بوده و برای فولادهای ضخیم و کربن بالا نیز مناسب هستند.

الکترودهای بازی شکلپذیری جوش را افزایش داده و فلز جوش حاصل دارای خواص مکانیکی خوب در برابر بارهای ضربهای است.

استفاده از الکترودهای بازی ممکن است به راحتی سایر الکترودها نباشد اما از آنها میتوان در تمام وضعیتهای جریان یکنواخت و متناوب استفاده کرد.

چون این نوع الکترودها برای جوش با کیفیت بالا مورد استفاده قرار میگیرند، برای پایین نگه داشتن میزان رطوبت حدالامکان باید آن را در جای خشک نگهداری کرد.

توصیه میشود پیش از استفاده، به ویژه در جوشکاری فولادهای آلیاژی برای ۲ تا ۵ ساعت در اجاق خشککن و دمای ۳۰۰ تا ۵۰۰ درجه سانتیگراد قرار گیرد.

استفاده از الکترودهای مرطوب امکان تردی و ایجاد حباب در داخل جوش را افزایش میدهد. در هر حال لازم است انواع دیگر الکترودها را نیز در محلهای خشک که در آن هوا جریان دارد نگهداری و محل در صورت نیاز باید گرم شود.

برای مناطق مرطوب توصیه میشود الکترودها در کارتن با روکش پلاستیکی ضخیم، سالم و بدون درز نگهداری شده و در صورت لزوم قبل از استفاده به مدت ۳۰ دقیقه و در دمای ۲۵۰ درجه سانتیگراد در بخاری خشککن قرار داده شوند.

انواع الکترود جوشکاری و انواع آن بر اساس مقاومت و نحوه مصرف

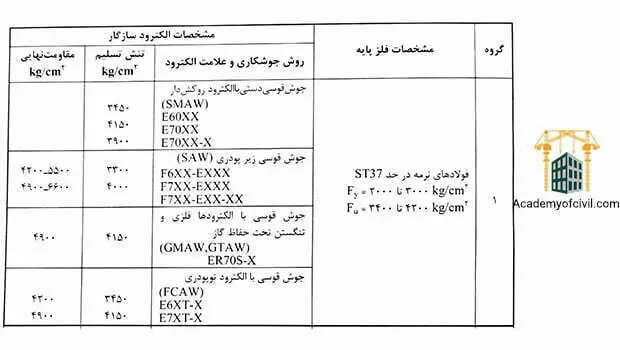

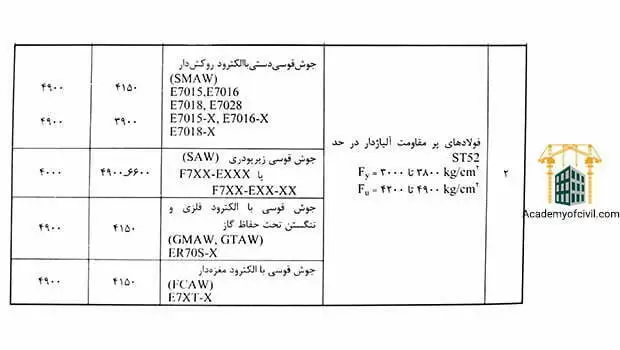

آئیننامههای ASTM، AWS، DIN و ISO و همچنین آئیننامه جوشکاری ساختمانی ایران (نشریه شماره ۲۲۸) الکترودها را بر اساس مقاومت و نحوه مصرف آنها طبقهبندی و شمارهگذاری کردهاند.

نحوه شمارهگذاری آئیننامههای ASTM و AWS مشابه یکدیگر بوده و آئیننامه جوشکاری ساختمانی ایران نیز از این روش استفاده کرده است. در این روش شمارهگذاری که به صورت Eab xx است، E معرف الکترود قوس الکتریکی است.

عدد دو رقمی ab نشاندهنده مقاومت فلز الکترود براساس Ksi است. هر Ksi برابر با 70.3 کیلوگرم بر سانتیمتر مربع است. به طور مثال الکترود E6013 دارای مقاومت فلز الکترود 4218 کیلوگرم بر سانتیمتر مربع است.

عدد دو رقمی xx بیانگر وضعیت گروهی و مصرفی الکترود برای روش های مختلف جوشکاری قوس الکتریکی است.

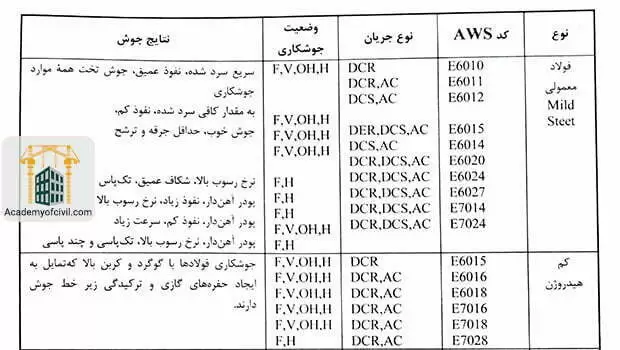

در جدول زیر نمونههایی از الکترودها بر اساس آئیننامه AWS با ذکر شرایط استفاده و کابرد ارائه شده است:

برای سازههای متعارف فولادی در شرایط عادی از الکترودهای روکشدار با مشخصات E6013 برای فولاد ST37 و با مشخصات E7024 برای فولاد ST52 استفاده میشود. مجدداً تأکید میشود ترکیبات الکترودهای مصرفی در جوشکاری باید دارای خواص فلز مبنا باشند.

زمانی که خواص فلز مبنا با جوش هماهنگی داشته باشد اصطلاحاً فلز با جوش «سازگار» نامیده میشود.

نشریه شماره ۲۲۸ سازمان مدیریت و برنامهریزی کشور مشخصات هندسی و مکانیکی الکترودهای سازگار را بر اساس مشخصات فلز پایه به شرح مندرج در جدول ارائه میکند.

در ادامه توضیحات بیشتری در مورد انواع الکترود میدهیم.

الکترود 6013

این نوع الکترودها ترکیبی از نفوذی و پربازده بوده و در رده الکترودهای روتیلی قرار میگیرد و برای همه وضعیتهای جوشکاری مناسب است.

الکترود جوشکاری 6013 به دلیل کیفیت بالا و مشخصات مکانیکی آن، در پروژههای متنوعی کاربرد دارد.

از ویژگیهای جوشی که با استفاده از الکترود ۶۰۱۳ ایجاد شده میتوان به موارد زیر شاره کرد:

- سطح صاف

- مقاومت بالا

- استحکام بالا

میزان مقاومت الکترود 6013 شصت هزار PSI یا 420 MPa (مگاپاسکال) است و این الکترودها کمترین میزان بریدگی و پاشیدگی را ایجاد خواهند کرد.

مهمترین مورد در انتخاب الکترود، قابل استفاده بودن آن در تمامی وضعیتهای جوشکاری است. الکترودهای 6013 به خوبی این ویژگی را دارا بوده و در تمامی وضعیتهای جوشکاری میتوان از آن استفاده کرد.

پوشش الکترودها نیز نقش مهمی در استحکام جوش دارد چرا که اکثراً هنگام جوشکاری بدون الکترودهای روکشدار، جوش تازه با اکسیژن یا اتمسفر واکنش داده و کیفیت آن بسیار کاهش مییابد.

الکترود 6013 پوشش دارد و از جوش به خوبی در برابر اکسیژن میتواند محافظت میکند.

نوع پوشش الکترود 6013 از تیتان – پتاسیم است که امکان جوشکاری در تمامی موارد را فراهم میکند و همان طور که در ابتدا گفتیم، در درسته الکترودهای روتیلی قرار میگیرد.

قوس این الکترودها نرم و سبک بوده و کمترین میزان نفوذ را در میان الکترودهای رده E60XX را دارد.

جریان و قطبیت مناسب برای این نوع الکترود، جریان یک سو و متناوب و با قطبیت مستقیم است. تقریباً این نوع الکترود، مشابه الکترود E6012 است، اما در چند مورد باهم تفاوت دارند.

قطر الکترود 6013 باتوجه به کاربرد آن متغیر بوده و طولش در حالت کلی ۳۵۰ میلیمتر است.

تمیز کردن گل (گل زنی) این نوع الکترودها راحتتر و تثبیت قوس با آسانی بیشتر انجام میشود. این مورد خصوصاً در مورد الکترودهای با قطر کم (1.5 تا 2.5 میلیمتر) بیشتر به چشم میخورد، بنابراین امکان جوشکاری با ولتاژ کمتر فراهم میشود.

مزایای الکترود 6013

پس از پاسخ به سوال ” الکترود 6013 چه نوع الکترودی است ” به مزایای این الکترودها میرسیم.

یکی از موارد مهم در جوشکاری میزان حرارت ورودی یا به عبارتی آمپر مصرفی است. این الکترودها قابلیت جوشکاری با آمپر پایین را نیز دارند و بنابراین کمترین حرارت ورودی نیز قابل استفاده است.

در نتیجه این کار، کمترین میزان پیچیدگی و اعوجاج پس از جوشکاری ایجاد میشود و در مواردی که ظاهر کار نباید دچار تغییرات زیادی شود، بسیار پرکاربرد خواهد بود. همچنین الکترود 6013 کاربرد گستردهای در جوشکاری ورقهای کمتر از 2 میلیمتر دارد.

کاربرد الکترود 6013

در جوشکاری فولادهای ساده کربنی از الکترود ۶۰۱۳ به وفور استفاده میشود. به طورمثال میتوان گفت که در ساخت درب و پنجره ساختمانها کاربرد دارد.

معمولاً این نوع الکترودها برای جوشکاری صفحات نازک و جوشکاریهای قائم رو به پایین طراحی شدهاند.

برای مطالعه بیشتر در مورد حالات و وضعیتهای جوشکاری به مقاله ” حالات جوشکاری لوله ” حتما سر بزنید.

در جوشکاری با این نوع الکترود، عمل قوس آرامتر و سطح جوش صاف با موجهای ریز و ملایم (فلس) است. این نوع الکترودها برای جوش گوشه و جوش لب با ظاهر تخت تا کمی محدب مناسب است.

پیش از استفاده از این الکترود، بهتر است در دمای 100 تا 120 درجه سانتیگراد به مدت یک ساعت خشک شود اما این کار ضروری نبوده و اختیاری است.

مقایسه با سایر الکترودها

الکترود 6013 در قیاس با الکترودهای سلولزی، میزان سرباره یا همان گل جوش بیشتری دارد و بخش بیشتری از فلز مذاب را میپوشاند اما از لحاظ روانی سرباره، کمتر از الکترودهای سلولزی است.

در قیاس با الکترود 6012 چسبندگی گل جوش آن کمتر بوده و تمیز کردن آن راحتتر است.

همچنین شایان ذکر است که فلز ذوب شده به دست آمده از الکترود جوش 6013 روانی بیشتری در مقایسه با الکترودهای سلولزی دارد.

مشخصات الکترود 6013

در ادامه برایتان جدول ترکیبات شیمیایی این الکترودها را بر اساس وزن عنصرهای مصرفی قرار دادهایم:

(اگر با گوشی همراه این مقاله را میخوانید، برای مشاهده بهتر جدول، گوشی خود را بچرخانید)

| کربن | منگنز | سیلیسیم | نیکل | کروم | مولیبدن | وانادیم |

| ۰.۲ | ۱.۲ | ۱ | ۰.۳ | ۰.۲ | ۰.۳ | ۰.۰۸ |

نامگذاری این الکترودها بر اساس موارد زیر عموماً انجام میشود:

| AWS A5.1 | AWS A5.1M | UNS | DIN 1913 | EN 499 | ISO 2560-A |

| E6013 | E4313 | W06013 | E 43 22 R(C) 3 | E 38 0 RC 11 | E 38 0 RC 11 |

الکترود 6010

این نوع از الکترودها از نوع الکترودهای نفوذی بوده و در تمامی وضعیتهای جوشکاری قابل استفاده است.

همچنین جریان مورد استفاده در این الکترود نیز یکسو و قطبیت آن مثبت است.

این الکترودها یکی از بهترین انواع الکترودهای روکشدار برای جوشکاری قائم و سقفی هستند. البته در وضعیت بالاسری استفاده از روش چند پاسه سبب دستیابی به نتایج بهتر خواهد شد.

بنابراین بیشترین کاربرد آن در جوشکاری سازههای فلزی با وضعیت غیرتخت و جوشکاری قائم و سقفی با پاسهای متعدد است.

با وجود اینکه اکثر کاربرد الکترود 6010 در جوشکاری فولاد نرمه است اما میتوانند در جوشکاری ورقهای گالوانیزه یا برخی از فولادهای کم آلیاژ استفاده شوند.

در جوشکاری فولاد گالوانیزه، قوس قوی سبب خراشیدن رویه گالوانیزه شده و گل سبک آن، کاهش حبابزایی و کاهش تخلخل جوش را به دنبال خواهد داشت.

به دلیل خشک بودن حوضچه، اجرای جوش با الکترود 6010 به مهارت بیشتری نیاز دارد.

نوع روکش

روکش الکترود 6010 به دلیل سلولز موجود در پوشش خود در دسته الکترودهای سلولزی قرار میگیرد. به طوری که بیش از 30% وزن آن از سلولز ساخته شده است و باقی آن شامل تیتانیوم، منگنز، پتاسیم و غیره است.

ویژگی های الکترود 6010

همچنین این الکترودها دارای مقاومت کششی بالا بوده و میزان استحکام فلز جوشی که با استفاده از الکترود 6010 به دست آمده برابر با 60 Ksi یا 420 MPa است.

به دلیل آهن موجود در این الکترود، میزان ضریب رسوب آن نسبت به سایر الکترودها بیشتر است.

سرباره الکترودهای E6013 از نوع سبک، غیر چسبنده و زود جدا شونده بوده و میزان پاشش آن بالا است.

سطح جوش به دست آمده از آن ناصاف و زبر است اما عاری از عیوب جوش همانند تخلخل است. برای آشنایی با سایر عیوب جوش میتوانید مقاله ” عیوب جوش ” را مطالعه کنید تا از تمامی عیوب جوش و نکات آن آگاه شوید.

الکترود 6010 برای عملکرد صحیح نیاز به مقداری رطوبت، حدوداً 3 تا 7 درصد، در روکش خود دارد تا جوش خوبی به دست آید.

توجه داشته باشید که میزان رطوبت باید کنترل شود و خیلی کم یا زیاد نباشد که هردو مورد مشکلات خاص خود را دارد.

سایر ویژگیهای این الکترودها عبارتند از:

- قوس قوی و نفوذی

- انجماد مناسب و یکدست فلز جوش

- گل کم ضخامت با چگالی و درجه ذوب پایین

- ایجاد پوشش گازی برای حفاظت فلز مذاب حوضچه جوشکاری در حین عملیات جوشکاری

مشخصات الکترود 6010

ترکیب شیمیایی الکترود 6010 براساس درصد وزنی مطابق جدول زیر است:

(اگر با گوشی همراه خود این مقاله را میخوانید، برای مشاهده بهتر جدول گوشی خود را بچرخانید.)

| کربن | منگنز | سیلسیم | نیکل | کروم | مولیبدن | وانادیم |

| 0.2 | 1.2 | 1 | 0.3 | 0.2 | 0.3 | 0.08 |

نامگذاری الکترودها براساس استانداردهای مختلف بر اساس جدول زیر است:

| AWS A5.1 | AWS A5.1M | UNS | DIN 1913 | EN 499 | ISO 2560-A |

| E6010 | E4310 | W06010 | E 43 43 C 4 | E 35 2 C 21 | E 38 2 C 21 |

نوع جریان و قطر الکترود 6010 نیز بر اساس جدول زیر متغیر است:

| دما | 60-80 | 90-120 | 110-140 | 140-220 |

| طول (میلیمتر) | 350 | 350 | 350 | 350 |

| قطر (میلیمتر) | 2.5 | 3.25 | 4 | 5 |

تفاوت الکترود 6010 با 6013 در چیست؟

شاید بتوان گفت اصلیترین تفاوت الکترود 6010 و 6013 در نوع محافظتشان از جوش باشد.

همانطور که اشاره کرده بودیم، پوشش الکترودهای 6013 سبب محافظت از جوش در برابر واکنشهای مختلف با اکسیژن میشود اما در الکترود 6010 زمانی که مواد سلولزی موجود در پوشش میسوزد، دود و گاز فراوانی تولید میشود که این گاز خود سبب حافظت از جوش تازه و عدم واکنش آن با اکسیژن میشود.

کاربرد الکترود 6010

ورود گازهای H و CO به قوس و بالا بودن میزان قدرت یونیزه شدن، سبب افزایش ولتاژ قوس و حرارت حوضچه مذاب شده و در نتیجه نفوذ به خوبی انجام میشود.

به این ترتیب این الکترودها کاربردهای متنوعی دارند که در ادامه به طور کامل به برخی از آنها اشاره شده است:

- بدنه کشتی

- ساختمان

- پل

- مخازن ذخیره

- لوله

- اتصالات خصوصاً در پاس ریشه

- تجهیزات سنگین

- کارخانههای گالوانیزهسازی

الکترود 7016

این نوع الکترودها از نوع الکترودهای کم هیدروژن و قلیایی بوده و برای تمامی وضعیتهای جوشکاری به جز سرازیر کاربرد دارد. همچنین در برابر ترک و خواص مکانیکی از خود مقاومت خوبی نشان میدهد.

جریان و قطبیت مناسب برای جوشکاری با این نوع الکترود، جریان متناوب یا یکسو با قطبیت مناسب است.

سیم داخلی و ترکیب روکش این نوع الکترودها مانند الکترودهای E7015 است، با این تفاوت که این نوع الکترودها دارای مقداری سیلیکات پتاسیم یا نمکهای دیگر پتاسیم است، اضافه کردن نمکهای پتاسیم، این الکترودها را برای جریان متناوب قابل استفاده میکنند.

همچنین به خاطر روکش دو لایه خود، میتوان با این الکترودها حفره عمیقتری ایجاد کرد که باعث ثابت شدن قوس میشود و در نتیجه در موقعیتهای مورب در برابر هوا مقاومت به دست میآید.

یکی از نکات مهم به هنگام استفاده الکترود 7016 خشک کردن آن پیش از استفاده است. باید آنها را برای مدت 30-60 دقیقه در دمای 300-350 درجه خشک کرد.

برای پیشگیری از وقوع انواع عیوب جوش بهتر است هنگام شروع قوس از روش گام به عقب استفاده کرده یا قوس را روی صفحه کوچک فولادی ایجاد کنید.

همچنین از سایر نکات مهم، کوتاه نگه داشتن طول قوس تا حد امکان است.

مزایا

این نوع الکترودها کلیه خصوصیات الکترودهای 7015 را دارند. مزیت این الکترودها نسبت به الکترودهای گفته شده، امکان کاربرد آنها با جریان یکسو یا متناوب است.

از سایر مزایای الکترود 7016 میتوان به موارد زیر اشاره کرد:

- تمیز شدن آسان جوش

- ظاهر مرتب گرده جوش

- پاشش به میزان کم

- شروع قوس آسان

مشخصات الکترود 7016

در ادامه به طور کامل مشخصات این الکترودها را اعم از ترکیبات شیمیایی، خواص مکانیکی و شدت جریان پیشنهادی توضیح خواهیم داد. ترکیبات شیمیایی فلز جوش طبق جدول زیر است:

| S | P | Mn | Si | C |

| 0.008 | 0.011 | 1.06 | 0.53 | 0.07 |

خواص مکانیکی فلز جوش در الکترود 7016 نیز بدین ترتیب است:

| تست ضربه

ژول ، درجه سانتی گراد |

ازیاد طول (%) | استحکام کششی N/mm2 (ksi) |

استحکام تسلیم N/mm2 (ksi) |

| (20،111-) 29،150- | 32 | (83) 570 | (73) 500 |

شدت جریان پیشنهادی الکترودهای 7016 نیز بر اساس جدول زیر است:

| 5.0 | 4.0 | 3.2 | 2.5 | قطر، میلیمتر | |

| 450 | 400 | 350 | 350 | طول، میلیمتر | |

| 170-220 | 120-170 | 90-120 | 55-85 | F | جریان |

| 140-190 | 100-160 | 80-110 | 50-80 | V،OH | |

کاربرد الکترود 7016

کاربرد الکترود 7016 در انواع فولادهای زیر است:

- نرم

- با کربن متوسط

- استحکام بالا

همچنین در موارد زیر نیز کاربرد دارد:

- کشتیسازی

- پلها

- سازههای سنگین

- مخازن تحت فشار

- دستگاهها

الکترود 7018

یکی از الکترودهای جالب و پرکاربرد، الکترود 7018 است که در دسته الکترودهای قلیایی و کم هیدروژن قرار دارد و برای تمامی وضعیتهای جوشکاری استفاده میشود. جریان و قطبیت مناسب برای جوشکاری با این الکترود، جریان متناوب و یکسو با قطبیت مثبت است.

با استفاده از الکترودهای تا قطر 4 میلیمتر، امکان جوشکاری در تمام وضعیتها وجود دارد. قطرهای بزرگتر این نوع الکترودها برای جوش گوشه و جوش شیاری در موقعیت افقی و تخت استفاده میشود.

در جوشکاری قائم رو به بالا باید بسیار دقت کرد تا پوشش الکترودها در تماس دائم با حوضچه مذاب جوشکاری باشد.

گل حاصل از جوشکاری با این الکترودها ضخیم و ترد بوده و به آسانی قابل پاک کردن است. همچنین نوار جوش الکترود 7018 تخت بوده و ظاهر آن در قیاس با جوش الکترودهای 7015 بهتر است. نوار جوش آن ممکن است در جوشهای گوشه یا شیاری کمی تحدب داشته باشد.

جوش حاصل از این الکترودها پاسخگوی آزمایش پرتونگاری خواهد بود. آزمایش پرتونگاری از آزمونهای غیر مخرب در جوشکاری است که در مقاله ” تست های غیر مخرب جوش ” به طور کامل توضیح دادهایم.

در تمام مدت جوشکاری با این نوع الکترودها باید قوس کوتاه اعمال شود.

نرخ رسوب جوش در این نوع الکترودها در برخی موارد بالاتر از الکترودهای 7015 است.

اصلاح و بهبود خواص فلز ترسیب (رسوب کرده) با افزودن آلیاژهای معینی به ترکیب روکش الکترودها یا تعویض و تغییر در جنس سیم مغزه الکترودها امکانپذیر است.

اضافه کردن عناصر آلیاژی به روکش الکترودها راه اقتصادیتری بوده و کنترل آن راحتتر است. این الکترودها در طبقه 8018 تا 12018 قرار میگیرند.

نوع عناصر بکار رفته در پوشش

روکش الکترود 7018 از جنس کربنات، کلسیم و فلورید کلسیم است که علاوه بر آن درصد بالایی از پودر آهن (بین 25 تا 40 درصد) و مقدار کمی هیدروژن در ترکیبات پوشش خود دارد. روکش این نوع الکترودها دقیقاً مانند ترکیب الکترودهای E7015 و E7016 بوده اما از آنها ضخیمتر است.

پودر آهن افزوده شده به پوشش الکترود 7018 علاوهبر افزایش ضخامت پوشش، ظرفیت انتقال جریان و نرخ رسوب فلز جوش را نیز افزایش میدهد.

ویژگیها و مشخصات الکترود 7018

الکترود جوشکاری 7018 مقاومت بالایی نسبت به ضربه نیز دارد. همچنین این الکترودها در ایجاد جوشهای محکم، سالم و با کیفیت روی فلز پر گوگرد، پر کربن و فولاد بسیار مؤثر است.

همانطور که گفتیم نوع الکترودهای 7018 ، قلیایی بوده و بنابراین باید حدوداً در دمای 15 درجه و رطوبت 40% حفظ و نگهداری شود.

توجه داشته باشید که اگر الکترودها در رطوبت مانده باشد یا از تاریخ انقضای آن گذشته باشد، قابل استفاده نیست و باید از الکترودهای دیگری استفاده کرد.

حداکثر رطوبت مجاز در این الکترودها 0.6% وزن الکترود است.

الکترود 7018 در برابر ترکهای سرد و گرم مقاومت خوبی دارند. برای اطلاعات بیشتر در رابطه با ترکها مقاله ” علت شکستن جوش در جوشکاری ” را مطالعه کنید.

سایر ویژگیها و خواص الکترود 7018 بدین شرح است:

- قوس ملایم با نفوذ متوسط

- کم بودن میزان پاشش

- تمیز شدن آسان گل جوش

در ادامه مشخصات الکترود 7018 به ترکیبات شیمیایی آن بر اساس درصد وزنی عناصر میرسیم:

| کربن | منگنز | سیلیسیم | نیکل | کروم | مولیبدن | وانادیم |

| 0.15 | 1 | 0.75 | 0.3 | 0.2 | 0.3 | 0.008 |

تفاوت الکترود 7018 و 6010

در حالت کلی برای جوشکاری سازههایی که از جنس فولاد هستند دو الکترود زیر استفاده میشود:

- الکترودهای 7018

- الکترودهای 6010

یکی از اصلیترین تفاوتهای این الکترودها در میزان شدت جریان مورد نیاز برای جوشکاری است. جریان جوشکاری مورد نیاز برای الکترود 7018 اندکی بیشتر نسبت به الکترودهای 6010 است.

کاربرد الکترود 7018

پس از توضیح کامل و ویژگیهای این الکترودها به به مصارف الکترود 7018 میرسیم که عبارتند از:

- جوشکاری لولهها

- جوشکاری مخازن

- کارهای ساختمانی

- ریل قطار

- سازه فولادی

- قطعههای تحت فشار

همچنین این الکترودها برای جوشکاری فولادهای زیر مورد استفاده قرار میگیرد:

- کربنی

- کم آلیاژ

- پر کربن

خشک کردن الکترود 7018

یکی از مراحل مهم در نحوه استفاده از الکترودهای 7018 خشک کردن صحیح آنها است چرا که برخی از الکترودها باید پیش از استفاده خشک شوند تا عملکرد صحیحی داشته باشند. این کار در داخل کورههایی که قفسه دارند انجام میشود. مراحل انجام آن بدین شرح است:

- چیدن الکترودها داخل قفسه

- دادن گرما برای مدت زمان مشخص بر اساس موارد مندرج در کاتالوگ الکترودها

انتخاب بهترین انواع الکترود جوشکاری

هر چند برای یک جوشکاری خاص میتوان از چندین نوع الکترود استفاده کرد، ولی انتخاب انواع الکترود تا حدود زیادی بستگی به نوع جریان مصرفی قابل دسترسی دارد. عوامل و سایر نکات مؤثر در انتخاب نوع الکترود به این شرح است:

- ترکیب شیمایی فلز مورد جوشکاری از عوامل مؤثر در انتخاب نوع الکترودها است.

به عنوان مثال برای جوش دادن فلزات دارای درصد کربن بالا و مقاومت کششی بیش از 4200 کیلوگرم بر سانتیمتر مربع الکترود باید از نوع کم هیدروژن یا با روکش پودر آهن و هیدروژن پایین انتخاب شود.

- کیفیت موردنظر در محل جوش نیز از نکات قابل توجه در انتخاب نوع الکترود است. اگر فاصله ریشه درز اتصال باز و عمیق باشد باید از الکترودهای مشخصی که سرباره حجیم تولید میکنند، استفاده کرد.

- وضعیت جوشکاری نیز از موارد مهم در انتخاب نوع الکترود است. به عنوان مثال در جوشکاری در حالت قائم یا بالای سر (سقفی) نوع خاصی از الکترودها قابل استفاده هستند.

الکترود ضخیم برای جوشکاری در وضعیت قائم و سقفی مناسب نیست، زیرا کنترل حوضچه جوش حجیم در این وضعیت جوشکاری مشکل است. حداکثر قطر الکترود قابل استفاده در این وضعیت ۴.۵ میلیمتر پیشنهاد میشود.

- مقاومت مکانیکی و ضربهای مورد انتظار جوش نیز از عوامل مؤثر در انتخاب نوع الکترودها است.

- میزان نفوذ جوش یا عمقی که برای جوش مدنظر است را میتوان به عنوان عاملی در انتخاب نوع و اندازه الکترودها قلمداد کرد.

- هزینه عملیات جوشکاری نیز در انتخاب نوع الکترودها مهم است. میزان بازدهی، نرخ رسوب و قیمت الکترود پارامترهای مهم در برآورد و مقایسه هزینههای جوشکاری است.

الکترودهای پودر آهن دارای نرخ رسوب بالا و به طور کلی هزینه عمل کمتری نسبت به سایر الکترودها هستند. (هرچند کمی گرانتر هستند) در هر حال انتخاب اندازه الکترودها از نظر اقتصادی و عملیات جوشکاری بر اساس نوع اتصال، ضخامت لایه جوش، وضعیت جوشکاری، شدت جریان موردنیاز و مهارت جوشکاری پارامتر تعیینکنندهای است.

به عنوان یک قاعده کلی نباید از الکترودی که اندازه آن بزرگتر از ضخامت قطعه است استفاده کرد.

عموماً جوشکاران الکترودهای بزرگتر را به علت اینکه میتوانند جوش را با سرعت بیشتری و با تعداد دفعات کمتری انجام دهند ترجیح میدهند و به بیان دیگر علاقهمند هستند حتی الامکان بزرگترین اندازه الکترودها را استفاده کنند.

در هر حال اندازه الکترودهای مصرفی نباید از میزان مجاز بیشتر شوند. در مورد جوشکاری ورقهای ضخیم، لبههای آماده شده که معمولاً به صورت V یا جناغی و K است باید برای اولین عبور جوش از الکترود نازک و برای عبورهای بعدی از الکترودهای ضخیمتر استفاده کرد.

برای اینکه با جوشکاری و تمام ریزه کاریهای اجرای ساختمان آشنا شوید توصیه میکنیم حتما به آموزش اجرای ساختمان سر بزنید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

سلام و وقت شما بخیر

سوالن این هست که آیا مصرف الکترودهای جوشکاری بسته به نوع و مشخصات کار قابل تنظیم هست؟

سلام وقت شما هم بخیر

نوع الکترود متناسب با نوع فعالیت جوشکاری انتخاب می شود.

خیلی ممنونم از راهنماییتون

خواهش می کنم. موفق باشین.

سلام خیلی ممنون تشکر در مورد جوش گالوانیزه مشکل داشتم با ۶۰۱۳جوش میدادم یک بسته سیم جوش خراب کردم بسته دومی هم تا نصفحه تمام کردم الان فهمیدم با ۶۰۱۰جوش بدم 🙏 پر برکت باشید همیشه.

ممنون از حسن نظر و لطف شما