فورجینگ میلگرد یا جوش سر به سر و اجرای آن + فیلم

در اجرای اسکلتهای بتنی، وصله آرماتورها (میلگرد) بسیار حائز اهمیت است که به روشهای متفاوتی انجام میشود. جوش فورجینگ یکی از پرکاربردترین روشهای وصله میلگرد است. اما جوشکاری فورجینگ چگونه اجرا میشود؟ ضوابط جوش فورجینگ چیست؟ فورجینگ بهتر است یا اورلپ؟ ما در این مقاله به مزایا، معایب و جزئیات اجرای فورجینگ میلگرد میپردازیم و به این سوالات پاسخ میدهم؛ پس تا انتهای این مطلب با آکادمی عمران همراه باشید.

فورجینگ چیست؟

فورجینگ (forging) در لغت به معنای آهنگری است، اما به فرایند شکلدهی فلزات در حالت گداخته با ایجاد نیروی فشار از طریق پرسهای دستی و مکانیکی فورجینگ گفته میشود. فورجینگ یکی از پرکاربردترین روشها در صنایع خودروسازی، قطعات هواپیما و آرماتوربندی ساختمانها، پلها و سدهای بتنی بهشمار میرود. تکنیکها و دستگاه مختلفی برای این عملیات وجود دارد و در صنعت سازه و ساختمان، فورجینگ یکی از انواع وصلههای جوشی است که برای اتصال میلگردها به کار گرفته میشود. امروزه اجرای جوش سر به سر میلگرد که به جوشکاری فورجینگ معروف است، از رایجترین و مقرون به صرفهترین روشها برای اتصال آرماتورها محسوب میشود.

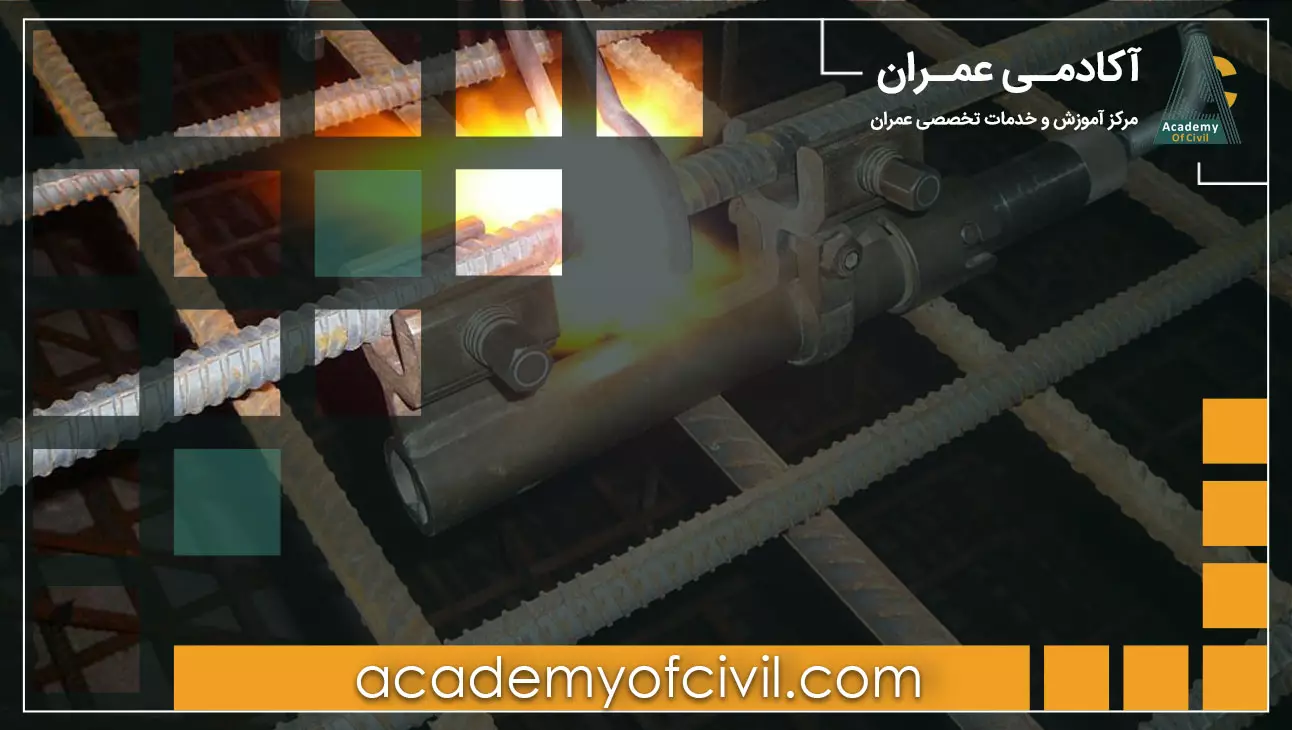

با مشاهده فیلم زیر با عملیات جوشکاری فورجینگ بیشتر آشنا شوید.این فیلم بخشی از آموزش اجرای ساختمان است که در آن تمامی مراحل اجرای ساختمان از تخریب و گودبرداری تا نازک کاری و دیوارچینی را زیر ذره بین بردیم.

جوش فورجینگ چیست؟

جوش فورجینگ یا جوش سر به سر میلگرد، یکی از روشهای معمول برای وصله میلگرد است که با استفاده از حرارت و فشار هیدرولیکی انجام میشود. در این روش، دو سر میلگرد با استفاده از شعلهای گرم شده و پس از نرم شدن، با ایجاد فشار به یکدیگر متصل میشوند. این تکنولوژی برای اولین بار در سال 1952 میلادی استفاده شد. این تکنیک در ابتدا در صنایعی مانند ریل سازی قطار مورد توجه صنعتگران کانادایی قرار گرفت، اما بعدها با پیشرفت صنعت ساختمانسازی، جوشکاری فورجینگ میلگرد وارد این عرصه شد.

کاربردهای جوشکاری فورجینگ

عملیات فورجینگ یکی از زیر شاخههای وصله بندی آرماتورها است که به آن فورج میلگرد نیز گفته میشود. مهمترین کاربردهای جوش فورجینگ میلگرد در صنعت ساختمان عبارتاند از:

- وصله مقاطعی که آرماتورهای آن قطع شده است.

- جوشکاری ضایعات و پرتیهای میلگرد و استفاده مجدد از آنها.

- اتصال آرماتورها در تمامی المانهای بتنی نظیر ستونها، تیرها، فونداسیونها، دیوارهای برشی و شمعها

توجه داشته باشید که استفاده از روش اتصال فورجینگ به تجربه و مهارت اپراتور بستگی دارد. به دلیل عدم انجام تستهای غیرمخرب دقیق بر روی جوش سر به سر میلگرد باید از پیمانکاری متخصص جهت اجرای جوش فورجینگ بهره برد. دقت در انتخاب پیمانکار جوشکاری فورجینگ میتواند ایمنی سازه را افزایش دهد.

تکنیک جوشکاری فورجینگ

در اجرای فورجینگ به انتهای دو آرماتوری که قرار است به هم متصل شوند، حرارت بسیار زیادی داده خواهد شد. حرارت از طریق سوختن گازهای اکسیژن و استیلن ایجاد شده و سبب میشود انتهای آرماتور به حالت خمیری در بیاید. پس از آن با فشار هیدرولیکی، دو قطعه در یکدیگر ادغام شده و به هم متصل میشوند.

مراحل اجرای فورجینگ میلگرد به شرح زیر است:

مرحله اول: مقاطع دو سر میلگردها به کمک دستگاه برش کاملا صاف بریده خواهند شد تا سطحی صیقلی و عاری از آلودگی یا زنگزدگی ایجاد شود.

مرحله دوم: سپس دو میلگرد توسط گیرههای هیدرولیکی بسته میشوند به صورتی که دو سر میلگردها کاملا در محور طولی یکدیگر و بدون لغزندگی قرار بگیرند.

توجه داشته باشید هنگام قرارگیری میلگردها درون گیره، فک گیره باید بین دو آج میلگرد بسته شود نه روی آن، تا در صورت وارد آمدن فشار، میلگردها نلغزند.

مرحله سوم: عملیات جوشکاری فورجینگ با ایجاد حرارت یکنواخت آغاز میشود. در این مرحله حرارتی حدود ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد را به کمک یک مشعل با دو کپسول اکسیژن و اکسی استیلن ایجاد میکنند. حرارت شعله باید کاملا عمود بر میلگردها باشد و آرماتورها باید در مرکز شعله به هم وصله شوند.

مرحله چهارم: زمانی که محل اتصال دو میلگرد سرخ شده و حالت خمیری پیدا کردند، دو آرماتور توسط جک هیدرولیکی با فشار مناسب به یکدیگر آمیخته میشوند.

توجه داشته باشید مقدار فشار پمپ باید به گونهای باشد که قطر محل جوش به اندازه حدود ۱٫۴ برابر قطر اولیه آرماتور برسد.

در نظر داشته باشید که تمام مراحل انجام فورجینگ یا فورج کاری میلگرد باید توسط فردی متخصص و ماهر انجام شود.

در فیلم زیر جزئیات اجرای روش فورجینگ را با دیتیل مشاهده میکنید.

تست جوش فورجینگ میلگرد

آزمایشهای فورجینگ میلگرد به منظور اطمینان از کیفیت جوش و رعایت استانداردهای تعریف شده، انجام میشود. با تست جوش فورجینگ هر نوع مشکل در اجزای جوش مانند ترک، تخلخل و هر نقصی که باعث کاهش استحکام و انسجام سازه شود، شناسایی و برطرف خواهد شد.

مهمترین تستهای جوش فورجینگ به شرح زیر هستند:

تست خمش جوش فورجینگ

در تست خمش جوشکاری فورجینگ، دو میلگرد را در محل وصله به وسیله جک هیدرولیکی، خم 90 درجه میدهیم. اگر گسیختگی یا ترک در محل وصله رخ داد، نشان دهنده مردود بودن این اتصال است. جهت اطمینان بیشتر نیز میتوانید چند نمونه را برای تست کشش به آزمایشگاه ارسال کنید.

تست کشش جوش فورجینگ میلگرد

یکی دیگر از روشهای تست فورجینگ میلگرد آزمایش کششی یا تست تنش است. در این آزمایش دو طرف میلگرد وصله شده را به کمک جک میکشند و این نیروی کششی تا زمانی ادامه دارد که آرماتور شکسته شود. توجه داشته باشید که محل گسیختگی در آزمایش کشش باید خارج از محل جوشکاری (وصله) باشد. تست کشش اساسیترین تست مکانیکی محسوب میشود که به کمک آن میتوان استحکام کششی و مقاومت انواع مواد را در برابر نیروهای اعمالی متفاوت بررسی کرد.

تست التراسونیک جوش فورجینگ

آزمایش التراسونیک یک روش غیر مخرب برای ارزیابی کیفیت و انسجام اتصالات جوش فورجینگ است. در این آزمایش بر خلاف دو روش کششی و خمشی، آسیبی به نقطه وصله میلگرد وارد نشده و ارزیابی عیوب از طریق امواج صوتی با فرکانس بالا انجام میشود. در این تست، امواج صوتی توسط مبدل اولتراسونیک که بر روی سطح اتصال تعبیه شده است به داخل جوش نفوذ کرده و مجدد به مبدل باز میگردد. در نهایت با بررسی تجزیه و تحلیل انعکاس امواج اولتراسونیک مشکلاتی مانند ترک، عدم همجوشی و تخلخل قابل تشخیص هستند.

آزمایش خستگی برای جوش فورجینگ

یکی دیگر از آزمایشهای مکانیکی که برای ارزیابی استقامت و دوام جوش فورجینگ میلگرد انجام میشود، تست خستگی است. در این آزمایش یک نمونه میلگرد جوششده در معرض چرخههای مختلف بارگیری و تخلیه مکرر قرار میگیرد. تعداد چرخهها و بار اعمالشده، بهدقت کنترل میشود تا شرایط عملیاتی واقعی را شبیهسازی کند. این آزمایش امکان ارزیابی مقاومت جوش در مقابل شکست و توانایی آن در برابر تحمل بارگذاری چرخهای بدون شکست را فراهم میکند. نتایج آزمایش خستگی اطلاعات مفیدی درباره استحکام خستگی، عمر خستگی و عملکرد محل وصله جوش ارائه میدهد.

بازرسی تست جوش فورجینگ با چشم

بازرسی چشمی بدون هیچ آزمایش مخرب یا غیر مخرب تنها با اندازهگیری محل جوش، بررسی شیب و ظاهر آن انجام میشود. چنانچه حرارت یا فشار پمپ بیشتر از حالت استاندارد باشد، محل جوش شیب ملایم و قطر مناسبی نخواهد داشت. در چنین وضعیتی، اعمال بار فشاری یا کششی به میلگرد میتواند باعث شکستن نقطه جوش شود.

بیش از ۳۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

ضوابط جوش فورجینگ

ضوابط جوش فورجینگ از الزامات اجرای این روش است که با توجه به مبحث نهم مقررات ملی ساختمان (ویرایش پنجم، 1399) باید رعایت شود. این ضوابط برای جلوگیری از هرگونه مخاطرات احتمالی در حین ساخت و ساز تعیین شده است. ضوابط فورجینگ در مبحث 9 و استاندارهای مربوطه به شرح زیر است:

- روش جوش فورجینگ برای میلگردها و آرماتورهای گرم نورد شدهای منطبق با استانداردها و ضوابط جوش فورجینگ تعیین شده توسط سازمان نظام مهندسی ملی ایران و از رده S300 و S400 قابل قبول است.

- محل وصله به روش جوشکاری فورجینگ باید در نقشه سازه به طور کامل قید شود.

- در فورجینگ آرماتور، جوشکاری و گردههای آن در قسمتهای مختلف یک عضو توزیع شوند به نحوی که حداکثر 50 درصد میلگردها در یک تراز از مقطع جوش خورده باشند.

- از آنجایی که در ناحیه جوش، برآمدگی ایجاد میشود، باید اقدامات لازم جهت کنترل پوششهای محافظ میلگرد یا همان کاور میلگرد، طبق افزایش قطر در محل جوش انجام شود.

- تمیزی آرماتورها در این روش نکته بسیار مهمی است. اگر زدگی آرماتورها در حدی باشد که با فرچه سیمی، زنگ زدگی محل جوش از بین برود، استفاده از آن مجاز است.

- ارزیابی جوش فورجینگ یا جوش سر به سر باید مطابق 3881 JISZ انجام شود.

- در محل اتصال دو میلگرد به هم هیچ گونه اعوجاجی مورد قبول نیست و در صورت وجود برآمدگی، باید بخش مورد نظر بریده شده و سطحی صاف ایجاد شود.

- در اجرای جوشکاری فورجینگ آلودگیهایی که ممکن است در محل وصله به وجود بیاید مثل خمیر سیمان، روغن و غیره باید به طور کامل پاک شوند.

- باید میلگردها را با دستگاه مخصوص برش و با فرز الماسه، صاف و عمود بر محور میلگرد برش داد.

- برش میلگرد و جوش آن باید همزمان صورت گیرد.

- جوشکاری در شرایط آب و هوایی خاص مثل باد شدید و بارش برف و باران ممنوع است؛ مگر اینکه در شرایط اضطراری با تایید بازرسان، طبق ضوابط جوش فورجینگ و پوشش مناسب برای محل جوشکاری انجام شود.

- اگر در حین جوشکاری ،شعلههای غیر عادی ایجاد شد، باید آن قسمت بریده شده و جوشکاری دوباره انجام شود.

- کلیه نقاطی که جوشکاری شدهاند باید بازرسی چشمی شده و مورد بررسی قرار بگیرند.

- برآمدگی بوجود آمده در محل اتصال نباید بیش از 1.4 برابر قطر اصلی میلگرد و کمتر از 1.1 برابر قطر آرماتور باشد.

- محل اتصال دو آرماتور باید در مرکز برآمدگی جوش باشد و در صورت تغییر محل، این اختلاف نباید نسبت به راس برآمدگی، بیش از 20 درصد قطر آرماتورها باشد.

- در صورت هرگونه تغییر شکل نامنظم در قسمت برآمدگی جوش، مثل ترک، شکل گیری نامنظم مذاب باید قسمت جوش جدا شده و جوشکاری دوباره انجام شود.

- اگر خمیدگی مشهودی رخ دهد باید با مشورت دستگاه نظارت، با حرارت دادن به قسمت خمیدگی، عیوب آن رفع شده و مجددا بازرسی انجام شود.

- کیفیت جوشکاری باید در محل با تست التراسونیک بر اساس 3062 JIS صورت گیرد.

- بررسی جوشها باید به طور میانگین و تصادفی انجام شود. مثلا اگر تعداد کمتر از 200 مورد باشد، 30 مورد آنها مورد بررسی و با روش التراسونیک ارزیابی میشوند. اگر از 200 مورد، یک ایراد وجود داشته باشد پس از اصلاح آن، قابل تایید است. اگر 2 نقص یا بیشتر در جوش وجود داشته باشد، با توجه به ضوابط جوش فورجینگ باید کلیه جوشها مورد بررسی قرار گرفته و عملیات جوشکاری تا انتهای بررسی متوقف میشود.

- اجرای جوشکاری فورجینگ برای میلگردهایی با قطر مشخص قابل انجام است. قطر مناسب برای فولادهای گرم نورد شده حداقل 10 میلیمتر و برای فولادهای سرد اصلاح شده حداقل 14 میلیمتر باید باشد.

مزایای جوشکاری فورجینگ

مزایا جوش فورجینگ و ویژگیهای مثبت این روش به مراتب بیشتر از معایب آن است؛ لذا محبوبیت آن در بین مهندسان رو به افزایش است. مهمترین مزیتهای جوشکاری فورجینگ عبارتاند از:

- قابلیت استفاده در تمامی حالتها

- حفظ خواص متالورژیکی آرماتورها

- توانایی ایجاد اتصال با حداقل طول

- عدم نیاز به برق سه فاز در این جوشکاری

- کاهش وزن کلی سازه به دلیل حذف اورلپ

- ایجاد ویبره بهتر به دلیل کاهش حجم آرماتورها

- صرفه جویی حدود 30 درصدی در مصرف میلگرد و کاهش هزینهها برای قطر بالای 20 میلیمتر

- کاربری آسان و قابل حمل بودن توسط نیروی انسانی

- افزایش اختلاط بتن با میلگرد به علت کاهش حجم میلگرد

- کاهش مواد مصرفی و در نتیجه پایین آمدن هزینه حمل و نقل

- افزایش مقاومت در محل اتصال به دلیل افزایش قطر در محل وصله

- کاهش خطاهای انسانی در چیدمان میلگرد و آرماتور بندی با روش جوش فورجینگ

معایب جوش فورجینگ

معایب جوش فورجینگ در مقیاس با مزایای آن بسیار کمتر است، اما به طور کلی برای شروع هر کاری باید تمام جوانب آن سنجیده شود. اصلیترین معایب روش فورجینگ میلگرد عبارتاند از:

- تنها افراد متخصص و باتجربه باید برای این کار انتخاب شوند.

- برای انجام این روش از گاز اکسی استیلن استفاده میشود که نمیتوان میزان حرارت آن را کنترل کرد.

- وزش باد در حین حرارت دهی به میلگردها میتواند باعث تغییر ساختار و کاهش مقاومت آرماتورها شود.

- زمان دقیق برای میزان حرارت دهی تعیین نشده است و جوشکار باید به طور تجربی مقدار زمان را در نظر بگیرد.

- دمای محیط اطراف به طور مستقیم در جوشکاری تاثیرگذار بوده و ممکن است تاثیر مستقیم بر شکنندگی میلگردها داشته باشد.

- هر چه محیط سردتر باشد، کیفیت جوشکاری پایینتر و درصد شکنندگی آن بالاتر میرود. بنابراین، نتیجه جوشکاری در همه مناطق مطلوب و یکسان نخواهد بود.

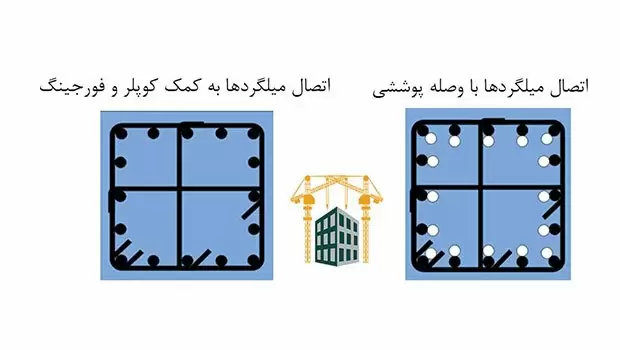

فورجینگ بهتر است یا اورلپ؟

همانطور که میدانید چهار روش عمده برای وصله آرماتورها از جمله اورلپ (همپوشانی)، کوپلینگ، وصله جوشی و اتصال اتکایی وجود دارد. فورجینگ یکی از روشهای وصله جوشی است که در مقایسه با وصله همپوشانی و کوپلینگ هزینه کمتری دارد. هر یک از روشهای وصله آرماتور مزایا و معایبی دارند که با توجه به مشخصات سازه انتخاب میشوند. اما چرا باید وصله پوششی (اورلپ) را کنار بگذاریم!

بهطور کلی، از اصلیترین معایب تکنیک اورلپ میتوان به موارد زیر اشاره کرد:

- عمل آرماتورگذاری به دلیل آنکه میلگردها دقیقا هم راستا نیستند به سختی انجام خواهد گرفت.

- رعایت تمامی پارامترهای قانونی توسط اتصالات اورلپ امری دشوار است.

- محدودیت در طراحی و عدم اطمینان از اتصالات

در مقاطعی که تراکم آرماتور بالا هست به جای استفاده از وصله اورلپ میتوان از وصله مکانیکی (کوپلینگ) یا وصله جوشی فورجینگ استفاده کرد. این کار موجب کاهش تراکم آرماتورها، در امتداد هم قرار گرفتن محور آنها، استحکام کافی و شکل پذیری مناسب، جلوگیری از کرمو شدن بتن، صرفه جویی در میلگرد و کاهش هزینهها میشود.

در سالهای اخیر اجرای فورجینگ میلگرد در اجرای اسکلتهای بتنی بسیاری از مشکلات وصله آرماتورها به روش اورلپ را از بین برده است.

جمع بندی

جوش فورجینگ یا جوش سر به سر میلگرد، یکی از روشهای وصله میلگرد است که در صنعت ساختمانسازی کاربرد دارد. در این روش برای اتصال دو سر آرماتور حرارت و نیروی فشار استفاده میشود. ما در این مقاله به طور مفصل به مزایا، معایب و روش اجرای جوشکاری فورجینگ پرداختیم. این تکنیک در مقایسه با سایر روشهای وصله میلگرد مقرون به صرفه تر است، اما برای انجام عملیات فورج میلگرد به یک فرد متخصص و ماهر نیاز است.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره فورجینگ میلگرد کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

ممنون از مطالب خوب سایتون. فقط یه سوال برامدگی که در جوش فورجینگ روی میلگرد ایجاد میشه از چقدر نباید کمتر باشه؟

سلام

ممنون از حسن نظر شما

حداقل برآمدگی محل اتصال باید ۱.۱ برابر قطر آرماتور باشد و نباید از این حد کمتر باشد.

سلام.

میشه جوش سر یه سر برای دو میلگرد با قطرهای متفاوت انجام داد؟

سلام وقت بخیر

بله امکان پذیر است اما نسبت سطح مقطع دو میلگرد وصله شونده نباید از ۱.۵ تجاوز کند.

سلام

ردیف آیین نامه در این خصوص را اعلام فرمایید.

سپاس

سلام، اگر دانش پذیر نخبگان دفترفنی هستید از طریق پشتیبانی بپرسید درخدمتیم.

آیا اتصال سربه سر مورد تایید وزارت مسکن هست؟

سلام وقت بخیر

بله اتصال سر به سر به عنوان فورجینگ در مبحث نهم مقررات ملی ساختمان و آیین نامه بتن ایران (آبا) ذکر شده و مورد تایید است.

میشه از فورجینگ برای ساخت تیرچه استفاده کرد؟

سلام وقت بخیر

فورجینگ برای قطر کمتر از ۲۰ میلی متر به صرفه نیست و توصیه نمیشه

سلام وقتت بخیر.

با توجه به اینکه جوشکاری میلگرد باعث کاهش کربن میلگرد میشه، فورجینگ باعث نمیشه میلگرد ضعیف بشه؟

سلام وقت بخیر.

برای اینکه وصله میلگرد با روش فورجینگ به خوبی انجام بشه ضوابط و محدودیت هایی باید رعایت بشه، از جمله این که قطر محل وصله ۱.۴ برابر قطر آرماتور شود. اما به طور کلی این اتصال جوش نوک به نوک خمیری بوده و مورد تایید مبحث نهم مقررات ملی ساختمان است.

خیلی ممنونم.

موفق باشین.

عالی عالی عالی عالی

ممنون از لطف شما

با سلام . یه چیز فقط می توانم بگم . واقعا محشریت

ممنونیم از لطف شما