قوس الکتریکی در جوشکاری چیست و انواع آن کداماند؟

جوشکاری قوس الکتریکی یکی از روشهای پرکاربرد در جوشکاری است که خود انواع گوناگونی دارد. آیا در مورد آنها شنیدهاید؟! میدانید هر کدام در چه شرایطی استفاده میشود؟! تا به حال به این فکر کردهاید که دقیقا قوس الکتریکی چیست ؟! در این مقاله برای آگاهی از جوشکاری با قوس الکتریکی تمامی نکات حرفهای لازم به طور کامل گفته شده است، پس این مقاله جامع آکادمی عمران را از دست ندهید!

جوشکاری به معنای اتصال دو یا چند قطعه به یکدیگر است که در این روند از گرما، فشار یا هر دو استفاده میشود. این فرآیند بر حسب تفاوت در ذوب فلز و حتی نحوه ریختن فلز ذوب شده دارای انواع گوناگونی است که هر کدام کاربرد متفاوتی دارند. قبل از مطالعه مطالب این مقاله توصیه میکنیم فیلم زیر را مشاهده کنید تا با کلیات این بخش در زمان کوتاهتری آشنا شوید.

جوشکاری قوس الکتریکی چیست؟

جوشکاری قوسی توسط الکترود کربن در سال ۱۸۸۱ شروع و پس از آن در سال ۱۸۸۸ توسط میله فولادی ادامه یافت. جوش حاصل به علت ورود ناخالصیهایی نظیر اکسیژن و ازت دارای کیفیت و خواص نامناسبی بود.

در فاصله بین دو جنگ جهانی اول و دوم پیشرفتهایی در خصوص تولید الکترودهای مناسب جوشکاری حاصل شد و تاکنون ادامه دارد.

به طور کلی قوس الکتریکی تأمین کننده حرارت برای ذوب و سرباره وظیفه حفاظت و تمیز نگه داشتن مذاب جوش در موضع اتصال را بر عهده دارد.

جوشکاری قوس الکتریکی یا جوشکاری قوسی یکی از انواع روشهای جوشکاری حالت جامد است که کاربرد آن، چه در مهندسی عمران و چه در دیگر صنایع بسیار چشمگیر است.

چگونگی انجام جوشکاری قوس الکتریکی

در این روش حرارت مورد نیاز جهت ذوب مصالح، توسط قوس الکتریکی تأمین میشود و کاربرد بسیاری در فعالیتهای ساختمانی دارد.

قوس الکتریکی منبع حرارتی مناسبی برای فرآیندهای جوشکاری است و میتوان آن را با شدت حرارت زیاد تولید کرد.

تخلیه بار الکتریکی بین دو الکترود در میان گاز یونیزه شده، قوس الکتریکی نامیده میشود.

در جوشکاری arc یا همان قوس الکتریکی، دو نوع قوس الکتریکی بر اساس ذوب الکترود (میله جوش) یا عدم ذوب آن وجود دارد.

اگر الکترود از جنس کربن یا تنگستن باشد، هنگام ایجاد قوس الکتریکی، الکترود ذوب نشده و قوس یا الکترود را غیر مصرفی گویند.

در صورتی که الکترود از جنس فلز با نقطه ذوب پایینتر باشد، هم زمان با ایجاد قوس الکتریکی انتهای الکترود ذوب شده و قطرات فلز مذاب میتواند از الکترود جدا شود. در مقاله تجهیزات جوشکاری به طور کامل درباره ابزار کاربردی در جوشکاری توضیح دادیم. برای مطالعه آن روی لینک آبی رنگ کلیک کنید.

قوس الکتریکی در جوشکاری چیست؟

پس از دانستن نحوه جوشکاری قوسی به سراغ بررسی قوس الکتریکی در جوشکاری میرویم.

همانطور که گفتیم با نزدیک کردن نوک الکترود به فلز پایه، در فاصلهای حدود قطر الکترود، هوا یونیزه شده و قابلیت هدایت الکتریکی پیدا میکند. اما به دلیل بالا بودن مقاومت الکتریکی در طول قوس، انرژی الکتریکی تبدیل به انرژی حرارتی میشود.

در این روش اتصال بین قطعات فلز مادر با ذوب کردن لبههای درز و سخت شدن آنها انجام شده و به هنگام ذوب، فلز پایه و فلز پرکننده با یکدیگر ممزوج و پس از سخت شدن، به خوبی به یکدیگر متصل میشوند.

با نزدیک کردن الکترود به درز جوش، قوس الکتریکی بین الکترود و فلز پایه ایجاد شده و حرارتی معادل ۳۶۰۰ درجه سلسیوس در قوس ایجاد میشود.

این حرارت زیاد سبب ذوب فلز پایه و نوک الکترود شده و در نتیجه حوضچه مذابی از هر دو فلز در نوک الکترود به وجود میآورد.

با حرکت الکترود، حوضچه مذاب به سمت جلو حرکت کرده و حوضچههای مذاب پشتی سرد و منجمد شده و سبب جوش خوردن این قطعات به یکدیگر میشود.

اگر نوک الکترود به قطعه فلز بچسبد اصطلاحا اتصال کوتاه حاصل شده و جریان زیادی در مدار برقرار میشود که نمیتوان عملیات جوشکاری را انجام داد.

در صورتی که نوک الکترود به قطعه فلز پایه بچسبد، اصطلاحاً اتصال کوتاه حاصل شده و جریان زیادی در مدار برقرار میشود که مورد نظر نیست.

اما در صورتی که الکترود در فاصله معینی از فلز پایه قرار گیرد، حرکت الکترونها باعث یونیزه شدن هوا و ایجاد قوس الکتریکی میشود.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

مقاومت الکتریکی زیاد قوس تولید حرارت فوق العادهای میکند که سبب ذوب الکترود و لبههای دو قطعه فلز پایه در داخل حوضچه مذاب که در واقع کوره ذوب بسیار کوچکی است، میشود.

در داخل حوضچه، فلز پایه و فلز جوش با هم مخلوط شده و با حرکت الکترود به سمت جلو، حوضچههای پشتی سرد و منجمد گشته و نوار جوش ایجاد میشود.

• نوع جریان در جوشکاری قوسی

نوع جریان و قطبیت در جوشکاری قوس الکتریکی از موارد مهمی است که باید به آن توجه کرد.

نوج جریان در این جوشکاری میتواند جریان مستقیم یا متناوب باشد. در مورد قطبیت هم باید دانست، زمانی که برای جوشکاری از جریان مستقیم استفاده شود، مدار جوشکاری را میتوان به دو صورت زیر برقرار کرد:

- اتصال با قطبیت منفی:

در اتصال با قطبیت منفی یا مستقیم، قطبی منفی به الکترود وصل میشود. در این حالت حدود 2/3 (دو سوم) حرارت در فلز مبنا، 1/3 (یک سوم) آن در الکترود آزاد میشود.

- اتصال با قطبیت مثبت:

در اتصال با قطبیت مثبت یا معکوس، قطب مثبت به الکترود وصل میشود. در این حالت 1/3 حرارت در فلز مبنا و 2/3 آن در الکترود آزاد میشود.

همان طور که در ابتدای این بحث گفتیم، ماشین جوش میتواند جریان الکتریکی موردنیاز برای ایجاد قوس را فراهم کند و این جریان ممکن است متناوب یا مستقیم باشد.

در گذشته چون با جریان متناوب مشکل عدم پایداری قوس به وجود میآمد تنها از جریان مستقیم برای ایجاد قوس الکتریکی استفاده میشد.

این مشکل اکنون با افزودن ترکیبات مناسب در پوشش الکترود رفع شده است.

به این ترتیب هر دو نوع منبع قدرت برای تولید جریان الکتریکی امکانپذیر است ولی بر اساس امکانات و شرایط موجود، یکی از این دو نوع جریان الکتریکی انتخاب میشود.

برای هر دو نوع مولد قدرت (انواع مولد های جوشکاری قوس الکتریکی) باید تدابیری اتخاذ شود تا جریان الکتریکی موجود در قوس در حین جوشکاری قابل کنترل باشد.

در دستگاههای جوشکاری متناوب، جریان معمولاً از یک ترانسفورماتور تک فازی قابل تنظیم فراهم شده و توسط یک مدار جریان بسته و یک رئوستا این عمل انجام میگردد، در حالی که جریان مستقیم توسط ترانسفورماتور یک سو کننده یا ژنراتور ایجاد میشود.

انواع دستگاهها با مولدهای جوش در بازار وجود دارد که مدرنترین آنها میتوانند هر دو جریان متناوب و مستقیم را در دامنه وسیعی از ولتاژ و آمپر تأمین کنند. در ادامه همین مقاله درباره ماشینهای جوش صحبت میکنیم.

جوشکاری تحت ولتاژ کمتر از ولتاژ برق شهر و در محدوده 20 تا 40 ولت و شدت جریانی بیشتر از برق شهر و در محدوده 60 تا 400 آمپر انجام میشود.

چون میزان حرارت ایجاد شده با توان دوم شدت جریان رابطه مستقیم دارد، قوس الکتریکی که با شدت جریان زیاد تولید میشود قادر خواهد بود حرارت لازم جهت ذوب فولاد را تأمین کند.

درجه حرارتی که در قوس الکتریکی ایجاد میشود را حدود 5500 درجه سانتیگراد و درجه حرارت فولاد در نزدیکی قوس الکتریکی را حدود 1950 درجه سانتیگراد اندازهگیری کردهاند.

شدت جریان موردنیاز به ضخامت قطعه و قطر الکترود وابسته بوده و قطر الکترودهای موجود در بازار بین 2.5 تا 8 میلیمتر است. الکترودها بر اساس نوع پوشش، ترکیبات شیمیایی، مقاومت آنها مطابق استانداردهای جوشکاری مانند AWS طبقهبندی میشوند.

عوامل مهم در جوشکاری قوس الکتریکی

در ادامه فرایند این نوع جوشکاری به عوامل مؤثر میرسیم. موارد مهمی وجود دارند که بر کیفیت جوش بسیار مؤثر هستند.

برای داشتن یک جوش خوب باید هر کدام از این عوامل با نوع کار و وسایل مورد استفاده هماهنگ شوند. این عوامل عبارتند از:

-

شدت جریان

شدت جریان قوس متناسب با قطر الکترود مصرفی بوده و هر چه قدر قطر الکترود بیشتر باشد، جریان مصرفی بیشتر خواهد بود. همیشه باید به میزان آمپری که سازنده الکترود پیشنهاد کرده، توجه کرد.

شدت جریان مورد نیاز به ضخامت قطعه و قطر الکترود بستگی دارد.

در جدول زیر شدت جریان موردنیاز برای ایجاد قوس الکتریکی بر اساس قطر الکترود و ضخامت قطعه فولادی ذکر شده است.

(اگر با گوشی موبایل این مقاله را میخوانید برای نمایش بهتر جدول گوشی را بچرخانید.)

| قطر الکترود (mm) | ضخامت قطعه (mm) | شدت جریان (A) |

| 3.25 – 2.5 | 4 – 2 | 100 – 60 |

| 4 – 3.25 | 6 – 4 | 150 – 100 |

| 5 – 4 | 10 – 6 | 200 – 150 |

| 8 – 5 | 10 < | 400 – 200 |

در جوشکاری با الکترودهای روکش دار استاندارد، عدد آمپر به طور تقریبی با عدد قطر بر حسب هزارم اینچ برابر است.

منظور از قطر، قطر سیم مغزه است نه قطر روکش الکترود

الکترود به قطر 3.25 میلیمتر یعنی (یک هشتم اینچ یا 0.125 اینچ) با 125 آمپر خوب کار میکند.

-

طول قوس

طول قوس فاصله بین سر الکترود تا سطح قطعه مورد جوشکاری به هنگام برقراری قوس است.

ولتاژ، قابلیت تشکیل و تدوام قوس الکتریکی را مشخص کرده و میزان پایداری یا دوام آن را تعیین میکند. در صورتی که ولتاژ زیاد باشد، طول قوس بلند بوده و ممکن است موجب انحراف قوس شود.

در صورتی که ولتاژ کم باشد، طول قوس خیلی کوچک بوده و برقراری قوس بسیار مشکل است.

طول قوس با ولتاژ دو سر قوس رابطه مستقیم دارد. یعنی برای ۲ برابر کردن طول قوس، ولتاژ را ۲ برابر میکنیم.

به طور تجربی به ازای هر یک شانزدهم اینچ، طول قوس 10 ولت بین دو سر قوس لازم است. برای هر یک میلیمتر قوس، تقریبا 6.3 ولت لازم است.

به طور کلی طول قوس باید مقداری کمتر از قطر الکترود مصرفی باشد. مثلا برای الکترودهای به قطر 4 میلیمتر طول قوس بین 3 تا 4 میلیمتر و ولتاژ 20 تا 22 ولت مناسب است.

معمولا برای جوشکاری اندازهگیری دقیق طول قوس هنگام جوشکاری مقدور نیست اما جوشکار میتواند با گوش دادن به صدای قوس و تمرین، طول قوس مناسب را برقرار کند.

-

سرعت پیشروی

در ادامه توضیح جوشکاری قوس الکتریکی به سرعت پیشروی آن میرسیم.

سرعت پیشروی قوس با ضخامت فلز مورد جوشکاری، مقدار جریان و اندازه، شکل یا گرده دلخواه جوش تغییر خواهد کرد.

به طور کلی سرعت پیشروی مناسب عبارت است از سرعتی که در اجرای یک جوش تک پاسه ساده با طول قوس ثابت، حوضچه مذاب تشکیل شده دو برابر قطر الکترود باشد.

-

زاویه الکترود

در جوشکاری ورق حالت مسطح (حالت تخت)، الکترود باید عمود بر ورق باشد و در حالتهای دیگر بهتر است الکترود زاویه موجود جوشکاری را نصف کند.

معمولاً انحراف تا 15 درجه از آنچه گفته شد، اشکالی ندارد. محدوده زوایای مناسب جوشکاری در وضعیتهای مختلف جوشکاری در آئیننامه جوشکاری ساختمانی ایران آمده است.

برای مطالعه بیشتر در مورد انواع وضعیت های جوشکاری حتما به مقاله ” حالات جوشکاری لوله “ سر بزنید.

ماشین های جوش قوس الکتریکی

همانطور که گفتیم در این روش جوشکاری نیاز به جریان مستقیم داریم. اما آن را از کجا باید تامین کنیم؟

برای تولید جریان مستقیم، از ماشینهای جوش استفاده میکنیم. در واقع ماشین جوش، جریان متناوب را طوری به جریان مستقیم تبدیل میکند که بتواند حرارت مورد نیاز برای جوشکاری را تامین کند.

در ادامه درباره انواع ماشین های جوشکاری صحبت میکنیم.

-

ترانسفورماتور جوشکاری

سادهترین نوع دستگاههای جوشکاری، ترانسفورماتورها هستند که به وسیله آنها جریان متناوب (AC) با شدت کم اما ولتاژ بالا به جریان الکتریکی با شدت بالا ولی ولتاژ کم تبدیل میشوند.

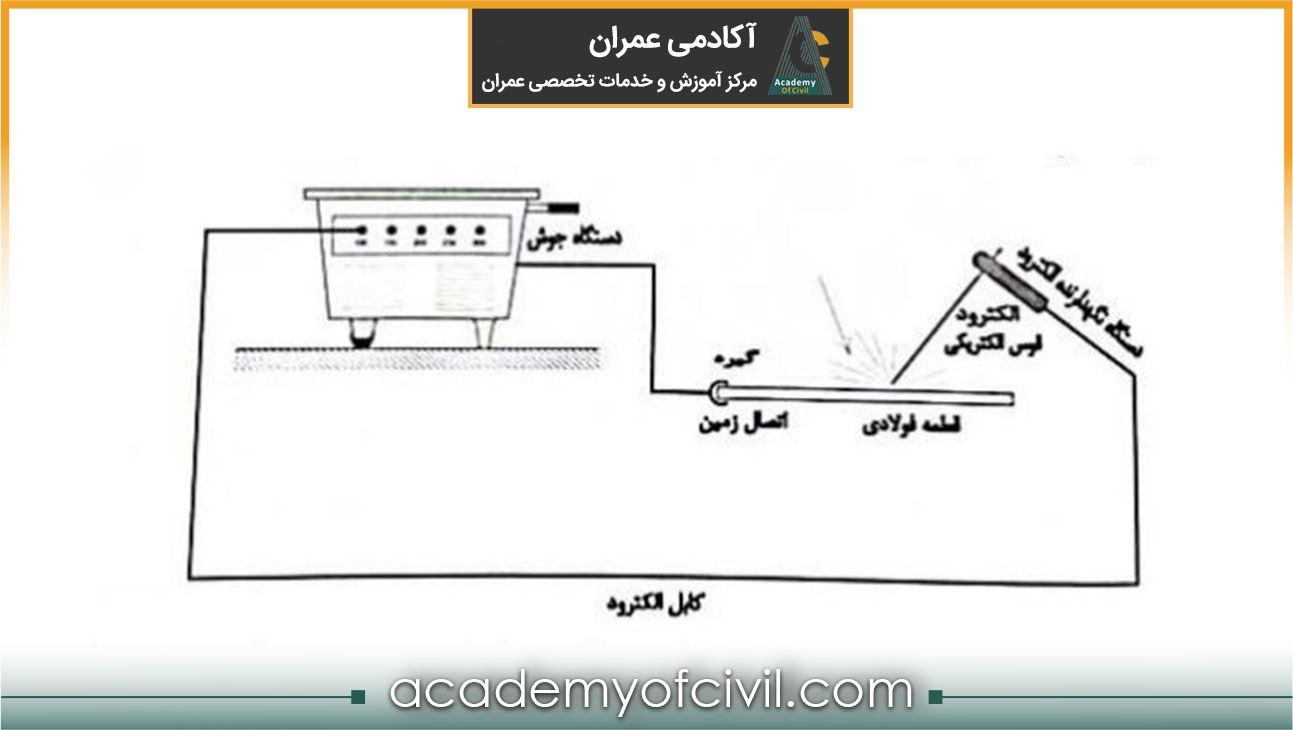

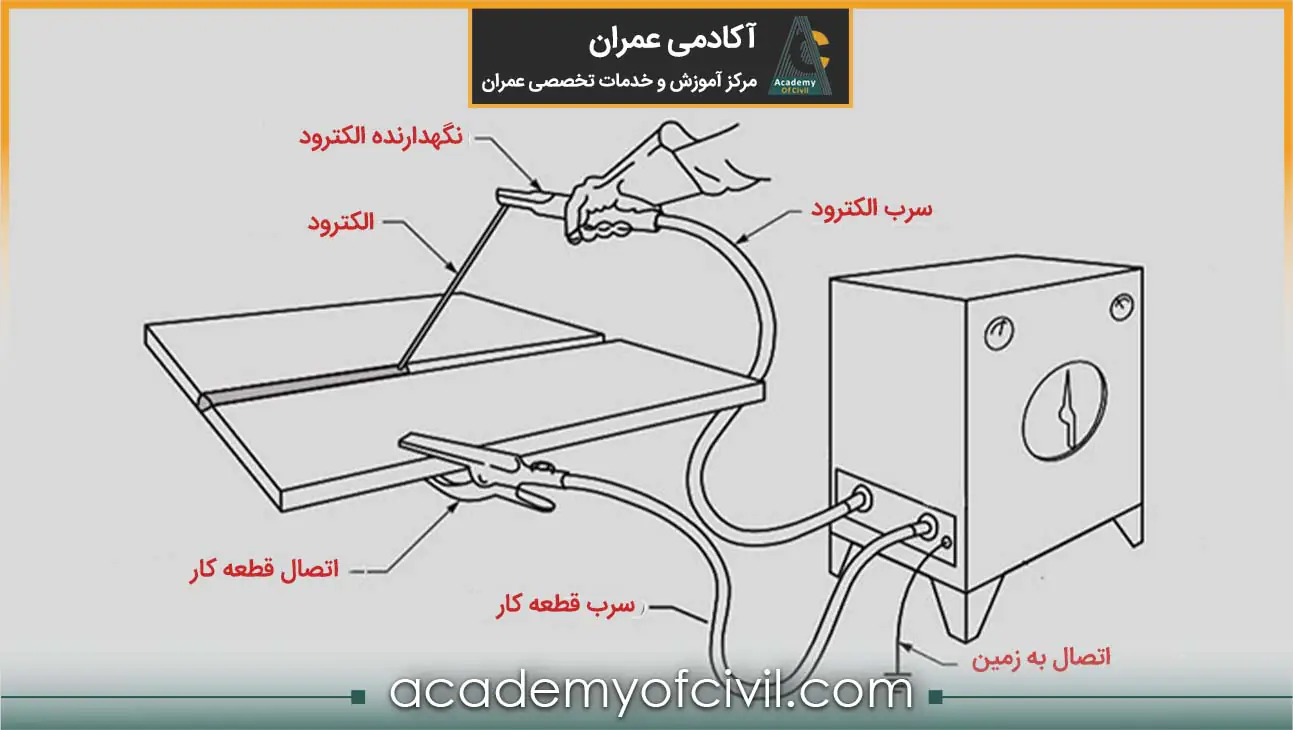

این مولدهای جوشکاری به وسیله یک فیش صنعتی به برق شهر وصل شده و توسط دو ترمینال خروجی که کابلهای انبر اتصال، به آنها وصل میشود، جریان مناسب و مورد نیاز را برای عمل جوشکاری ایجاد میکنند.

-

رکتی فایر جوشکاری

به مبدلهایی که جریان متناوب 220 یا 380 ولتی ورودی را به جریان مستقیم (DC) تبدیل میکند رکتی فایر گفته میشود.

به عبارتی می توان گفت که رکتی فایرهای جوشکاری همان دستگاههای ترانسفورماتور هستند که یک سیستم یکسوکنندگی جریان الکتریسته به آن ها اضافه شده است.

این نوع از دستگاه جوش معمولا با جریان برق سه فاز کار کرده و برق مورد نظر را به وسیله فیش مخصوص دریافت میکنند.

-

دینام جوشکاری

دینام جوشکاری ژنراتوری است که محور آن توسط یک موتور الکتریکی تامین میگردد و سبب ایجاد جریان DC میشود.

این نوع از دستگاهها کیفیت جوش بهتری نسبت به نمونه قدیمی داشتند اما آن ها هم به دلیل سنگینی و هزینه بالای تعمیرات دستگاه کنار گذاشته شده اند.

-

ژنراتور جوشکاری

ژنراتور الکتریکی جریان برق را برای جوشکاری افزایش میدهد و به همین دلیل مولد است.

ژنراتور احتراقی انرژی مورد نیاز را از طریق بنزین یا گازوئیل تامین میکند. سر و صدای زیاد و آلودگی محیط زیست از معایب و مشکلات اینگونه دستگاهها است که استفاده آنها را در پروژههای ساختمانی شهری محدود میکند.

-

اینورتر جوشکاری

دستگاههای جوش اینورتر، نسل جدید دستگاه های جوش میباشند. بعضی از این دستگاه ها توانایی کار با هر دو جریان مستقیم و متناوب را دارند و بعضی دیگر تنها امکان کار با جریان مستقیم برق را فراهم کردهاند.

انواع جوشکاری قوس الکتریکی

انواع روش های جوشکاری قوس الکتریکی که کاربرد زیادی در صنعت عمران دارند، عبارتند از:

-

جوش قوس الکتریکی با الکترود دستی (SMAW)

جوش قوس الکتریکی با الکترود روکشدار یکی از ساده ترین، متداولترین و به عبارتی کارآمدترین روشهایی است که برای جوشکاری در سازههای فولادی متعارف از آن استفاده میشود.

SMAW مخفف Shielded Metal Arc Welding است که به نام جوشکاری با الکترود دستی نیز شناخته میشود و در تمام حالتهای تخت، افقی، سربالا و سقفی قابل اجرا است.

این روش جوشکاری با ذوب فلز پایه، فلز الکترود و روکش آن همراه است و فلز الکترود به عنوان یک ماده پرکننده عمل میکند.

در موقع برقراری قوس الکتریکی و ذوب شدن فلز مبنا و الکترود، قسمتی از پوشش الکترود به گاز محافظ و بخشی دیگر به گل یا سرباره تبدیل میشود.

روکش الکترود مخلوطی گل مانند از سیلیکاتهای سختکننده مانند فلورایدها، کربناتها، اکسیدها، آلیاژهای فلزی و سلولز است.

در ادامه به چند مورد از مزایا و معایب جوشکاری قوسی با الکترود دستی میپردازیم:

• مزایای جوش قوسی با الکترود روکش دار

- قابل حمل، ارزان و ساده بودن تجهیزات مورد استفاده

- حفاظت از فلز پرکننده و فلز جوش در برابر اکسیده شدن

• معایب جوش قوسی با الکترود روکش دار

- کم بودن میزان نرخ رسوب در قیاس با سیم جوش

- ناپیوسته بودن فرایند جوشکاری به خاطر طول محدود الکترودها

در مقاله ” جوشکاری smaw چیست “ تمام مزایا و معایب جوشکاری قوسی با الکترود دستی را مورد بررسی قرار دادیم.

-

جوشکاری قوس الکتریکی زیر پودری (SAW)

در این قسمت درباره این نوع جوشکاری و چگونگی آن صحبت میکنیم اما اگر میخواهید به طور کامل درباره مزایا و معایب جوشکاری زیرپودری بدانید، به مقاله ” جوشکاری saw “ مراجعه کنید.

در جوشکاری SAW از الکترود بدون روکش (لخت) و پودر به عنوان ماده محافظ استفاده میشود.

این روش به صورت خودکار بوده و ماده حفاظتکننده به صورت یک نوار پودری روی درز جوش ریخته میشود.

قوس الکتریکی توسط الکترود لخت در زیر این پودر واقع شده و در حین جوشکاری دیده نمیشود.

جوش زیرپودری برای جوشهای طویل و ورقهای ضخیم مناسب است.

در روش قوس الکتریکی با الکترود روکشدار ضخامت جوش در هر پاس حدود ۳ تا ۵ میلیمتر است، در جوشکاری زیر پودری امکان جوش ورقهای با ضخامت تا ۱۵ میلی متر با یک عبور جوش وجود دارد.

در جوشکاری فولاد در کارخانه و نیز برای جوشکاری اتوماتیک و نیمه اتوماتیک معمولا از جوشکاری به روش قوس زیر پودری استفاده میشود.

-

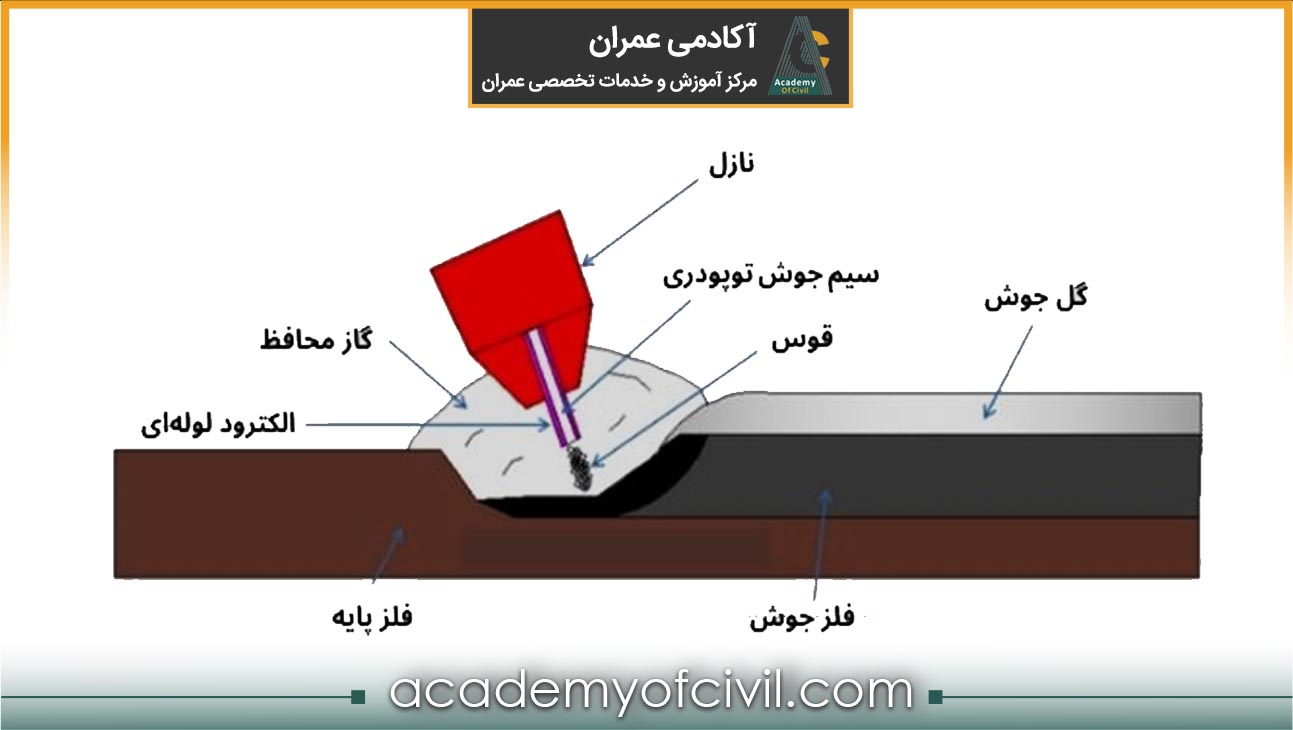

جوشکاری قوس الکتریکی با الکترود توپودری (FCAW)

در روش جوشکاری FCAW یا توپودری، به جای الکترود روکشدار از الکترود ممتد فلزی لولهای شکل که مواد حفاظتی را در داخل خود جای میدهد، استفاده میشود.

مواد حفاظتی همان نقش روکش در روش جوش قوس الکتریکی با الکترود روکشدار یا پودر در روش جوش زیر پودری را ایفا میکنند.

چون برای مفتولهای قرقره پیچ، حفظ روکش بر روی سیم امکان ندارد از این سپر گازی که به وسیله پودر مغزی تأمین میشود استفاده شده و حفاظت بیشتر توسط گاز CO2 انجام میشود.

در مقاله ” جوشکاری توپودری “ به طور کامل این روش جوشکاری را بررسی کردهایم. آن را از دست ندهید!

-

جوشکاری قوس الکتریکی با گاز محافظ (GMAW)

روش جوشکاری قوس الکتریکی با گاز محافظ یکی دیگر از موارد مهمی است که باید به خوبی درباره آن اطلاعات داشته باشید.

در این روش جوشکاری از الکترود بدون پوشش (لخت) به صورت ممتد و گازی که به عنوان ماده محافظ از ورود هوا به حوضچه جوش جلوگیری میکند، استفاده میشود.

الکترود سیمی از میان یک قرقره عبور کرده و هدایت آن همراه با گاز محافظ توسط یک تپانچه جوش انجام میگیرد.

اگر گاز استفاده شده بیاثر باشد، به آن جوشکاری میگ MIG و اگر گاز محافظ فعال باشد به آن جوشکاری مگ MAG گفته میشود.

استفاده از گاز دی اکسید کربن به تنهایی یا مخلوط با دیگر گازهای غیرفعال در این نوع جوشکاری رایج است.

همچنین انجام جوش توسط گاز محافظ به دلیل نیاز به تجهیزات و گاز معمولا در کارخانهها میسر است و در محوطه کارگاه به دلیل وجود جریان باد مورد استفاده قرار نمیگیرد.

برای اطلاعات بیشتر در مورد این نوع جوشکاری و دانستن مزایا و معایب آن به مقاله “جوشکاری gmaw “ مراجعه کنید.

-

جوشکاری قوسی با الکترود تنگستنی با حفاظت گاز خنثی (GTAW/TIG)

دیگر مورد از انواع قوس الکتریکی، جوشکاری قوسی با الکترود تنگستنی یا GTAW است. در این حالت از جوشکاری یک قطب جریان به قطعه کار متصل شده و قطب دیگر جریان به یک تنگستن متصل میشود.

این نوع جوشکاری بسیار پرکاربرد است و با نام مخفف جوشکاری TIG نیز شناخته میشود. TIG مخفف Tungsten Inert Gas Welding است.

در جوش GTAW، قوس بین الکترود غیرمصرفی دیر ذوب مانند تنگستن و قطعه کار برقرار میگردد و باعث ذوب فلز پایه و ایجاد حوضچه مذاب روی قطعه کار میشود.

در فرایند جوش GTAW ، گاز محافظ خنثی از کپسول توسط رگلاتور و شلنگهای مخصوص به طرف تورچ جوشکاری هدایت میشود.

در میان روشهای جوشکاری قوسی این روش ظاهر بسیار خوبی را برای فلز جوش به ارمغان میآورد؛ اما نرخ رسوب و سرعت کمتری دارد و گرانتر است.

-

جوشکاری قوس الکتریکی پلاسما (PAW)

جوشکاری با قوس الکتریکی پلاسما یکی از انواع جوشکاری با الکترود تنگستنی است اما به دلیل کاربرد گسترده آن در صنایع پیشرفته، به طور جداگانه دستهبندی میشود.

در جوشکاری با الکترود تنگستنی (TIGیا GTAW ) اگر از گاز یونیزه شده که پلاسما نامیده میشود، استفاده گردد، در این صورت روش جوشکاری GTAW به PAW تبدیل خواهد شد.

در جوشکاری PAW، یک نازل جوشکاری خاص پلاسما (که مانند یک عدسی است) گازهای یونیزه شده را از درون نازل به شکلی عبور میدهد که تمرکز انرژی حرارتی بسیار زیادتر شود.

به دلیل انرژی پایدارتر و بالاتر، همچنین قوس متمرکزتر جوش پلاسما، استفاده از این فرایند برای اتصال ورقهای نازک تا ضخیم، به خصوص برای جوشکاری آلومینیوم کاربرد فراوانی دارد.

-

جوشکاری قوس الکتریکی کربنی (CAW)

آخرین نوع از جوشکاری قوسی، CAW است. این فرآیند از روشهای جوشکاری بسیار قدیمی است که امروزه نیز مورد استفاده قرار میگیرد.

در این روش همانند جوشSMAW حرارت به وسیله قوس الکتریکی میان قطعه کار و الکترود کربنی (عمدتا گرافیتی) به وجود میآید.

جوش CAW امروزه به نام فرایند Twin Carbon Arc Welding نیز در صنایع استفاده میشود.

در این حالت از قوسی که میان دو الکترود کربنی مقابل هم به وجود میآید، حرارت تولید شده و با تنظیم فاصله الکترودها میتوان میزان حرارت را کنترل کرد.

برای اینکه با تمام ریزه کاریهای اجرای ساختمان آشنا شوید به شما توصیه میکنیم حتما به آموزش اجرای ساختمان سر بزنید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

خیلی خوب توضیح دادین

سلام وقت بخیر

ممنون از حسن نظر شما

سلام ممنون ازاینهمه زحمتی که کشیدین تااین مجموعه به صورت کامل دراختیارمابرسه۲تاسوال دارم ازتوناول اینکه،،،چرااستفاده ازطول قوس بلند درجوشکاری مطلوب نیست،،،،دوم اینکه،،،،به غیرازشدت جریان وفشار الکتریکی،عامل سوم که درعبور جریان ازهادی نقش داره چیه؟

ممنون میشم جوابمو بدین یاعلی مدد

سلام وقت بخیر

هرچه فاصله دست جوشکار ار حوضچه مذاب بیشتر بشه طول قوس بلند شده و کیفیت جوش را پایین میاورد که توضیح این مورد و سوال بعدیتون در اموزش اجرای اسکلت فولادی گفته شده اینجا جا نمیشه. موفق باشید