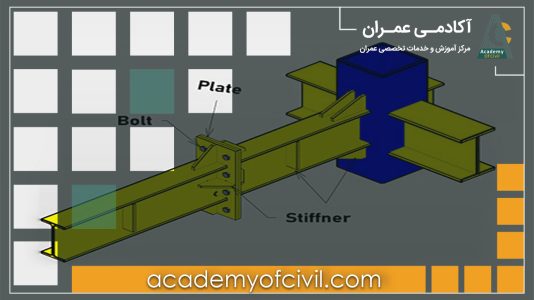

اتصالات پیچی و انواع آن همراه با نکات حرفهای زیر ذرهبین

چقدر در مورد انواع اتصالات پیچ و مهره ای میدانید؟! داشتن دانش کافی در مورد این نوع اتصالات برای هر مهندس عمران امری مهم است. یکی از مهمترین موارد در ساخت و اجرای سازههای فولادی، نوع اتصال قطعات است چرا که در استحکام سازه نقش بسیار مهمی دارد. همانطور که میدانید برای این کار دو روش اتصال پیچی و جوشی وجود دارد. در این مقاله به بررسی کامل اتصالات پیچی به همراه انواع آن، کاربرد، مزایا و معایب و تمام آنچه باید از اتصالات پیچی بدانید، میپردازیم. با آکادمی عمران همراه باشید!

اتصالات پیچی چیست؟

استفاده از پیچ برای متصل کردن قطعات خصوصاً در سازههای فولادی بسیار رایج شده است. حال شاید برایتان سوال باشد که از یک نوع پیچ برای این کار استفاده میشود یا انواع مختلفی از پیچ وجود دارد؟

باید بگوییم که پیچها برحسب مقاومت کششی و نوع مصالحی که در ساختشان استفاده میشود، طبقهبندی میشوند. بنابراین میتوان گفت که انواع پیچها در اتصالات پیچی بدین شرح است:

1) پیچ معمولی

پیچ معمولی عمدتاً از فولاد نرمه با کربن کم ساخته میشود که بیشتر در سازههای سبک مثل خرپاهای کوچک، سازههای موقتی کاربرد دارد. همچنین به عنوان وسیله کمکی مونتاژ نیز در اتصالاتی که اعضای اصلی آن توسط جوش یا پیچ پر مقاومت متصل میشوند، استفاده میشود.

نام دیگر این پیچها، پیچ غیر خودکار است و باید از مهره جهت سفت کردنشان استفاده کرد. پیچهای غیر خودکار در استاندارد آمریکا با علامت A307 که عموماً در کله و در قسمت 6 ضلعی حک شده، مشخص میشود. از لحاظ هزینه، میزان قیمت پیچ غیر خودکار از پر مقاومت کمتر است. همچنین پیچهای معمولی از قطر 12 تا 36 میلیمتر وجود دارند.

انواع پیچ معمولی

انواع پیچهای معمولی که کاربرد فراوانی نیز در سازههای فولادی دارند، عبارتند از:

- پیچهای 6 گوش

- پیچهای اتاقی

- پیچهای جوشی

- پیچهای استوانه

- پیچهای آلن و غیره

ویژگی پیچهای معمولی

پس از تعریف پیچهای معمولی سراغ ویژگیهای آنها میرویم و به طور دقیق این پیچها پرکاربرد را بررسی میکنیم. جالب است بدانید که حد گسیختگی پیچهای A307 حدود 4200 کیلوگرم بر سانتیمتر مربع است.

بر حسب استاندار DIN آلمان تقسیمبندی پیچها با دو عدد که توسط نقطه از هم جدا و در کله آن حک شدهاند، تعیین میشود.

در کشور ما نیز از استاندارد DIN جهت شناسایی پیچها استفاده میشود.

عدد اول نشانگر مقاومت نهایی بر اساس t/cm2 (تن بر سانتیمتر مربع) و حاصل ضرب یک دهم عدد دوم در عدد اول نشان دهنده تنش حد تسلیم پیچها است.

به مثال زیر توجه کنید:

در صورتی که پیچی 4.6 باشد، بر اساس موارد گفته شده بدین صورت خواهد بود:

عدد اول یعنی 4 نشان دهنده مقاومت نهایی 4000 کیلو گرم بر سانتیمتر مربع است.

Fu=4 t/cm2=4000 kg/cm2

عدد دوم یعنی 6 نشان دهنده تنش تسلیم 2400 کیلو گرم بر سانتیمتر مربع است.

Fy=(0.1 × 6) Fu= 0.6× 4000 = 2400 kg/cm2

استانداردهای پیچ A307

این دسته از پیچها در موارد گوناگونی استفاده شده و در 3 کلاس B ،A و C تقسیمبندی میشوند. در ادامه به بررسی مشخصات مکانیکی این پیچها خواهیم پرداخت:

| Elong % min | حداقل خستگی Ksi | مقاومت کششی Ksi | گرید |

| 18 | موجود نیست | min 60 | A |

| 18 | موجود نیست | 60 الی 100 | B |

| 23 | 36 | 58 الی | C |

ترکیبات شیمیایی نیز بدین ترتیب است:

| گرید B | گرید A | عنصر |

| 0.29% | 0.29% | ماکزیمم کربن |

| 1.20% | 1.20% | ماکزیمم منگنز |

| 0.04% | 0.04% | ماکزیمم فسفر |

| 0.05% | 0.15% | ماکزیمم گوگرد |

مهره پیشنهادی در این استاندارد نیز بدین شرح است:

| استاندارد A307 پیچهای گرید A,C قطر یک چهارم اینچ تا یک و یک چهارم اینچ | استاندارد A307 پیچهای گرید A,C قطر یک و پنج هشتم اینچ تا 4 اینچ | استاندارد A307 پیچهای گرید B |

| مهره شش گوش استاندارد A563A | مهره شش گوش سنگین استاندارد A563A | مهره شش گوش سنگین استاندارد A563A |

در حالت کلی بنابر جدول زیر است:

کاربرد پیچ معمولی

حال به بررسی کاربرد پیچ معمولی در سازهها میپردازیم. در حالت کلی پیچ غیر خودکار در سازههای سبک شامل موارد زیر کاربرد دارد:

- خرپاهای کوچک

- سازههای موقتی

- اعضای درجه دوم سازهها مثل مهاربندها و لاپهها

برای اطلاعات بیشتر در رابطه با مهاربندها به مقاله ” بادبند ساختمان “ مراجعه کنید. البته شایان ذکر است که یکی دیگر از کاربرد پیچهای معمولی به عنوان وسیله کمکی جهت مونتاژ در اتصالاتی که اعضای اصلی آن با استفاده از جوش یا پیچهای پر مقاومت متصل میشوند، است.

در بخش ویژگی پیچهای غیر خودکار فهمیدیم که پیچها با استفاده از 2 عدد مشخص میشوند. شایان ذکر است که پیچهای 3.6، 4.6، 4.8 و 5.6 جزء پیچهای معمولی هستند.

پیچهای 4.6 از نوع فولاد ST37 جهت اتصالات اتکایی و پیچهای 5.6 برای اتصالات با فولاد ST52 کاربرد دارند.

بیش از ۳۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

2) پیچ پرمقاومت

پیچ پرمقاومت و مهره آن از فولاد با کربن متوسط در طی عملیات مرغوبسازی (حرارت دهی و کاهش حرارت) ساخته میشود که کاربرد گستردهای در اتصالات اصطکاکی به خاطر تحمل نیروهای پیشتنیدگی دارد.

این پیچ سبب به وجود آمدن تغییرات زیادی در سازههای فولادی و اتصالات آنان شد. پیچ و مهره پر مقاومت از فولاد با کربن متوسط ساخته میشود که خود و مهره آن توسط عملیات مرغوبسازی (حرارتدهی و کاهش حرارت) تولید شده و پیش از شروع عملیات مرغوبسازی برای مدت زمان حدود 16 تا 25 ساعت گداخته میشود.

ویژگیهای پیچ پر مقاومت

بر اساس استاندارد ASTM پیچهای با علامت A325 و A449 با میزان تنش تسلیم حدود 5600 تا 6300 کیلوگرم بر سانتیمتر مربع و A490 از نوع فولاد آلیاژدار با تنش تسلیم 8000 تا 9000 کیلوگرم بر سانتیمتر مربع معرفی و تقسیمبندی میشوند.

در استاندارد DIN پیچ پر مقاومت 8.8 با تنش نهایی Fu=8000 kg/cm2 و تنش تسلیم Fy=6400 kg/cm2 و پیچ پر مقاومت 10.9 با تنش نهایی Fu=10000 kg/cm2 و تنش تسلیم Fy=9000 kg/cm2 شناسایی میشوند.

پیچهای پر مقاومت 12.9 و 14.9 که به پیچهای خیلی پر مقاومت معروف هستند در استاندارد DIN تعریف شدهاند که این نوع پیچها در بازار ایران خیلی کم پیدا میشوند.

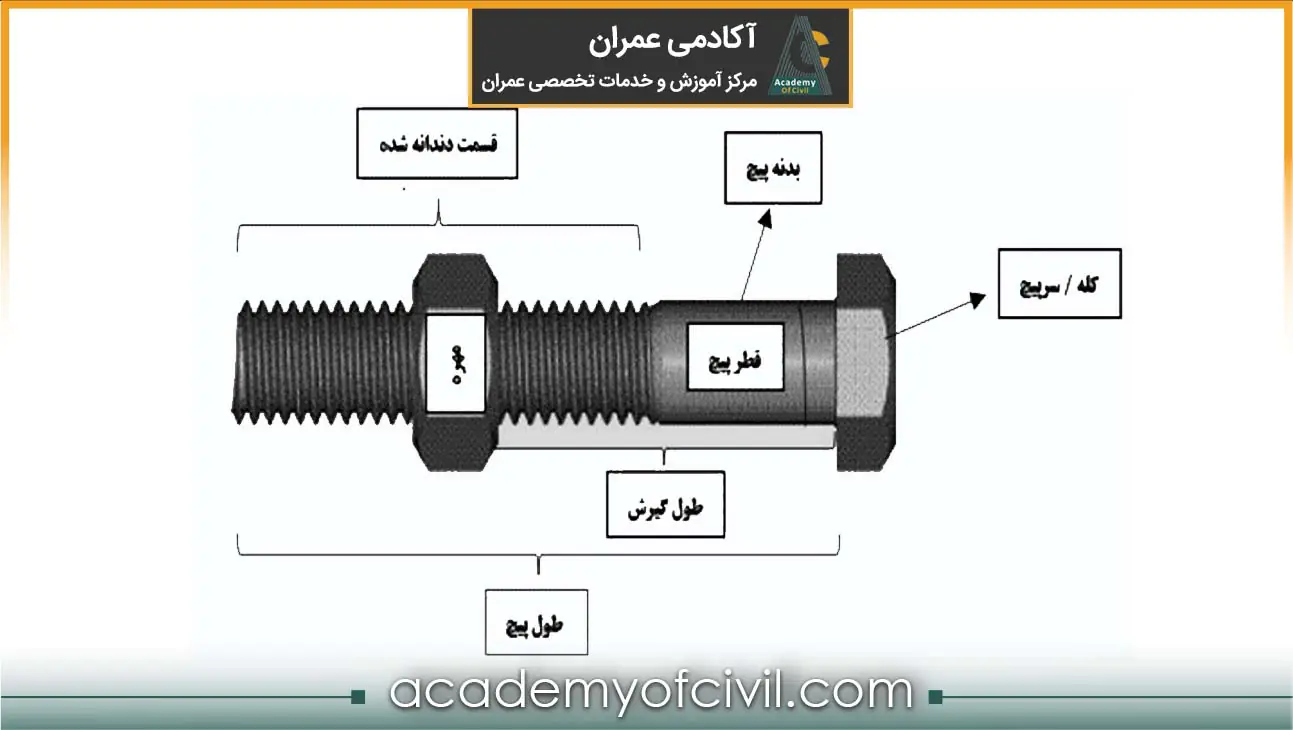

قطر این پیچها حدوداً بین 12 تا 38 میلیمتر است و قطرهای 20 و 22 میلیمتر در کارهای ساختمانی اکثراً مورد استفاده قرار میگیرند.

انواع پیچهای پر مقاومت

پیچهای پر مقاومت بر حسب میزان مقاومت مصالحشان به 3 دسته زیر تقسیم میشوند:

- گروه A – ASTM F3125/F3125M که شامل گریدهای A325، A325، F1852، و ASTM A354 Grade BC

- گروه B – ASTM F3125/F3125 که شامل گریدهای A490، A490M، F2280 و ASTM A354 Grade BD

- گروه C – ASTM F3043 و F3111

استفاده از گروه C باید با استاندارد ASTM تناسب داشته باشد. گروه C در صورتی کاربرد دارد که با روش بستن محکم نصب شوند.

پیش تنیدگی پیچهای پر مقاومت

در مواردی که نیاز است هیچگونه لغزشی بین ورقهای اتصال به وجود نیاید،پیچ و مهره پر مقاومت که با نیروی پیش تنیدگی Ti پیش تنیده میشوند، کاربرد دارند.

نیروی پیش تنیدگی Ti باید تا جایی که ممکن است بزرگ باشد و نباید سبب تغیر شکل دائمی یا گسیختگی در پیچها شود.

• نیروی پیش تنیدگی

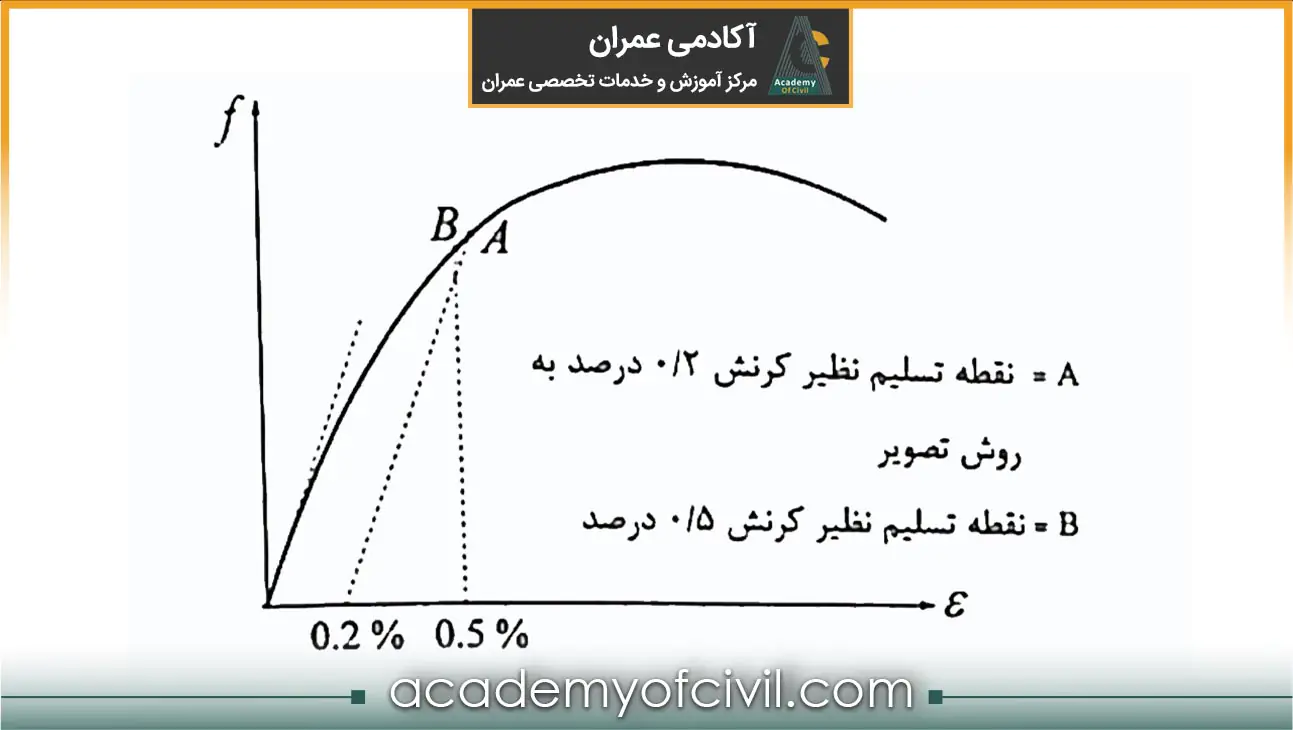

پیچ پر مقاومت چون از فولاد با کربن زیاد ساخته میشود، نقطه تسلیم مشخصی برایشان وجود ندارد. جهت تعیین مقاومت پیچها به جای استفاده از بار حد تسلیم از اصطلاح بار معیار کمک گرفته میشود.

بار معیار FPL نیرویی است که از حاصلضرب سطح مقطع خالص زیر دندهها بر اساس رابطه زیر در تنش نظیر کرنش 0.2 درصد با روش زیر محاسبه میشود:

A= π/4 (db – 0.9743/n)2

در رابطه بالا منظور از A سطح مقطع زیر دندهها، db قطر اسمی پیچ بر حسب سانتیمتر و n تعداد دندههای پیچ در یک سانتیمتر طول است.

برای تعیین تنش نظیر کرنش 0.2 درصد باید از محل کرنش 0.2 درصد در محور مربوطه خطی موازی شیب منحنی تنش کرنش رسم کرد.

به جای تنش همانند کرنش 0.2 درصد میتوان تنش نظیر کرنش 0.5 درصد را استفاده کرد.

بار معیار برای پیچ های پر مقاومت A325 و A490 به ترتیب 70 تا 80 درصد حداقل مقاومت کششی نهایی آن است.

آئیننامه AISC نیروی پیش تنیدگی را برای پیچهای A325 و A490 برابر با 70 درصد حداقل مقاومت کششی نهایی پیچها در نظر میگیرد.

مقادیر نیروی پیش تنیدگی برای هر دو نوع پیچهای A325 و A490 برای قطرهای مختلف با استفاده از آئیننامه AISC در جدول زیر ذکر شده است:

| قطر پیچ | نیروی پیش تنیدگی برحسب تن | ||

| اینچ | میلیمتر | A325 | A490 |

| 1/2 | 12.7 | 5.3 | 6.7 |

| 5/8 | 15.9 | 8.5 | 10.7 |

| 3/4 | 19.1 | 12.5 | 15.6 |

| 7/8 | 22.2 | 17.3 | 21.8 |

| 1 | 25.4 | 22.7 | 28.5 |

| 1/8 1 | 28.6 | 24.9 | 35.6 |

| 1/4 1 | 31.8 | 31.6 | 45.4 |

| 3/8 1 | 34.9 | 37.8 | 53.8 |

| 1/2 1 | 38.1 | 45.8 | 65.8 |

نیروی درج شده در جدول بالا برابر با بار معیار برای پیچ A325 و تقریباً برابر 85 تا 90 درصد بار معیار برای پیچ A490 است.

آئیننامه DIN نیروی پیش تنیدگی Ti در پیچ های پر مقاومت که از آن عملکرد اصطکاکی در اتصالات پیچی انتظار میرود را کمتر از 80 درصد حاصلضرب تنش حد تسلیم مصالح پیچ در سطح مقطع پیچ Ab پیشنهاد میکند، به رابطه زیر توجه کنید:

Ti≤ 0.8 Fy Ab

جدول زیر به خوبی نیروی پیش تنیدگی برای پیچ پر مقاومت 10.9 و 8.9 را بر اساس آئیننامه DIN نشان میدهد:

| شماره پیچ | M12 | M16 | M20 | M22 | M24 | M27 | M30 | M36 |

| Ti بر حسب تن برای پیچ 10.9 | 5 | 10 | 16 | 19 | 22 | 29 | 35 | 51 |

| Ti بر حسب تن برای پیچ 8.8 | 3/5 | 7 | 11/2 | 13/3 | 15/4 | 20/3 | 24/5 | 35/7 |

همان طور که واضح است، مقادیر پیشنهادی آئیننامه DIN برای نیروی پیش تنیدگی از مقادیر همانند آن که توسط آئیننامه AISC پیشنهاد میشود، کمتر است.

مبحث دهم مقررات ملی ساختمان ایران حداقل نیروی پیش تنیدگی در پیچ و مهره پر مقاومت را بر اساس رابطه زیر توصیه میکند:

Ti= 0.55 Fu Ab

همان طور که اشاره شد آئیننامه AISC نیروی پیش تنیدگی را برابر 70 درصد مقاومت کششی نهایی پیچها با در نظر گرفتن سطح مقطع زیر دندهها را توصیه میکند.

با فرض حدود 7 دنده پیچ در یک سانتیمتر طول پیچ (n=7) و db برابر 1 سانتیمتر، 70 درصد مقاومت کششی نهایی پیچ برای نیروی پیشتنیدگی آیین نامه AISC تقریبا مشابه 55 درصد نیروی پیشتنیدگی روی سطح مقطع اسمی پیشنهادی آیین نامه ایران است.

مزایای پیچ پر مقاومت

- مقاومت بیشتر در قیاس با پیچ معمولی

- پدید آوردن اتصال پیچی محکم و بدون لغزش

- تنش خستگی بیشتر

- استفاده از تعداد کمتر پیچ در قیاس با پرچ

- عدم آلودگی صوتی

- امکان باز کردن و انجام تغییرات در سازه فولادی

کاربرد پیچ پر مقاومت

پیچ های پر مقاومت به خاطر تواناییشان در تحمل نیروهای پیش تنیدگی جهت اتصالات اصطکاکی استفاده گستردهای دارند.

پیچهای معمولی ممکن است در اثر بارهای متناوب اعم از نیروهای ناشی از لرزش، نوسان، ضربه و نیروهای دینامیکی شل شده و مهرهها از پیچها جدا شوند.

برای جلوگیری از بروز این مشکل مهرهها، میتوان از دو مهره (زوج مهره)، ورقهای شیاردار روی مهره، خار خم شده یا فنری در پشت مهره یا واشر فلزی استفاده کرد.

امکان شل شدن پیچها در اتصالات پیچی با عملکرد اصطکاکی به دلیل اعمال نیروی پیش تنیدگی روی مهره وجود ندارد و این نوع پیچها برای نیروهای دینامیکی هم مناسب هستند.

جهت جلوگیری از شل شدن پیچها، میتوان از چسبهای مخصوص که دندانه پیچها در آن آغشته شده و پس از آن مهره بسته میشود، استفاده کرد.

جهت جلوگیری از زنگزدگی خصوصاً در سر و مهره پیچها میتوان آن را با رنگهای مخصوص همانند پودر سنگ، اکسید آهن و رنگ سربی رنگآمیزی کرد یا از پیچها و مهرههای روکشدار که در برابر زنگزدگی مقاوم هستند، استفاده کرد.

برای پیچهایی که در معرض زنگزدگی و خوردگی در هوای خیلی مرطوب هستند از کلاهکهای پلاستیکی استفاده میکنند.

انواع انتقال نیرو در اتصالات پیچی

پیچها برای انتقال نیرو دو رفتار زیر را دارند:

1) رفتار برشی

در صورتی که پیچها در برابر نیروی برشی یا لنگر پیچشی باشند، به آن رفتار برشی گویند.

2) رفتار کششی

در صورتی که پیچها در برابر نیروی کششی یا لنگر خمشی باشند، به آن رفتار کششی گویند.

توجه داشته باشید که پیچها برای مقاومت در برابر نیروهای فشاری طراحی نمیشوند چرا که دو قطعه در تماس با یکدیگر بوده و قادر به انتقال نیرو هستند.

انواع اتصالات پیچی در سازه های فولادی

تا این قسمت از مقاله فهمیدیم که اتصال از نوع پیچی عمدتاً در سازههای فولادی برای متصل کردن قطعات استفاده میشود و پیچهای مورداستفاده نیز در دو نوع پرمقاومت و معمولی هستند. حال به بررسی انواع اتصالات پیچ و مهره ای میپردازیم:

1) اتصالات پیچی با عملکرد اتکایی

برای مواردی که لغزش جزئی بین صفحات اتصال مجاز باشد اتصال اتکایی استفاده میشود؛ این نوع از اتصال را اتصال معمولی یا اتصال غیر اصطکاکی نیز میگویند.

اگر بخواهیم این لغزش را دقیقتر بگوییم، به صورتی است که بدنه پیچ با جداره سوراخها تماس مییابد. حال شاید برایتان سوال باشد که این نوع اتصال با اصطکاکی چه تفاوتی دارد؟

تفاوتشان در ضریب اطمینان مقابل لغزش صفحات است که این ضریب در اتصال اتکایی کمتر از اصطکاکی است.

2) اتصالات پیچی با عملکرد اصطکاکی

به دومین مورد از انواع اتصالات پیچ و مهره ای میرسیم. به زبان ساده هنگامی که مهره پیچ بعد از محکم شدن اتصال بیشتر پیچانده میشود تا نیروی پیش تنیدگی بیشتری بر روی ورقهای اتصال وارد شود، به آن عملکرد اتصالات پیچی از نوع اصطکاکی گفته میشود.

پس میتوان گفت هنگامی که هدف عدم لغزش دو ورق در اثر بارهای وارده باشد، از اتصالات پیچی نوع اصطکاکی استفاده میشود. یکی دیگر از عوامل مهم در این کار، تناسب داشتن بین قطر پیچ و سوراخ است؛ بنابراین باید نهایت دقت را در سوراخکاری داشت تا مقاومت این اتصال حفظ شود.

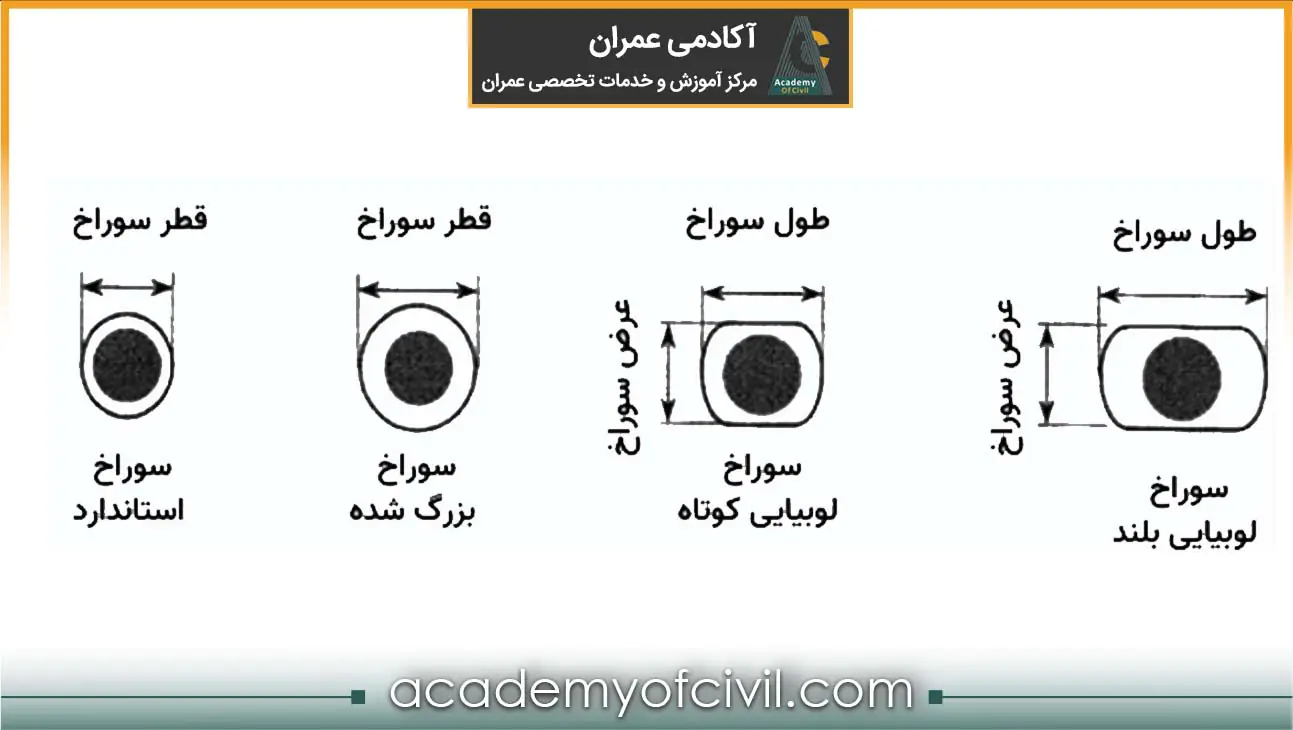

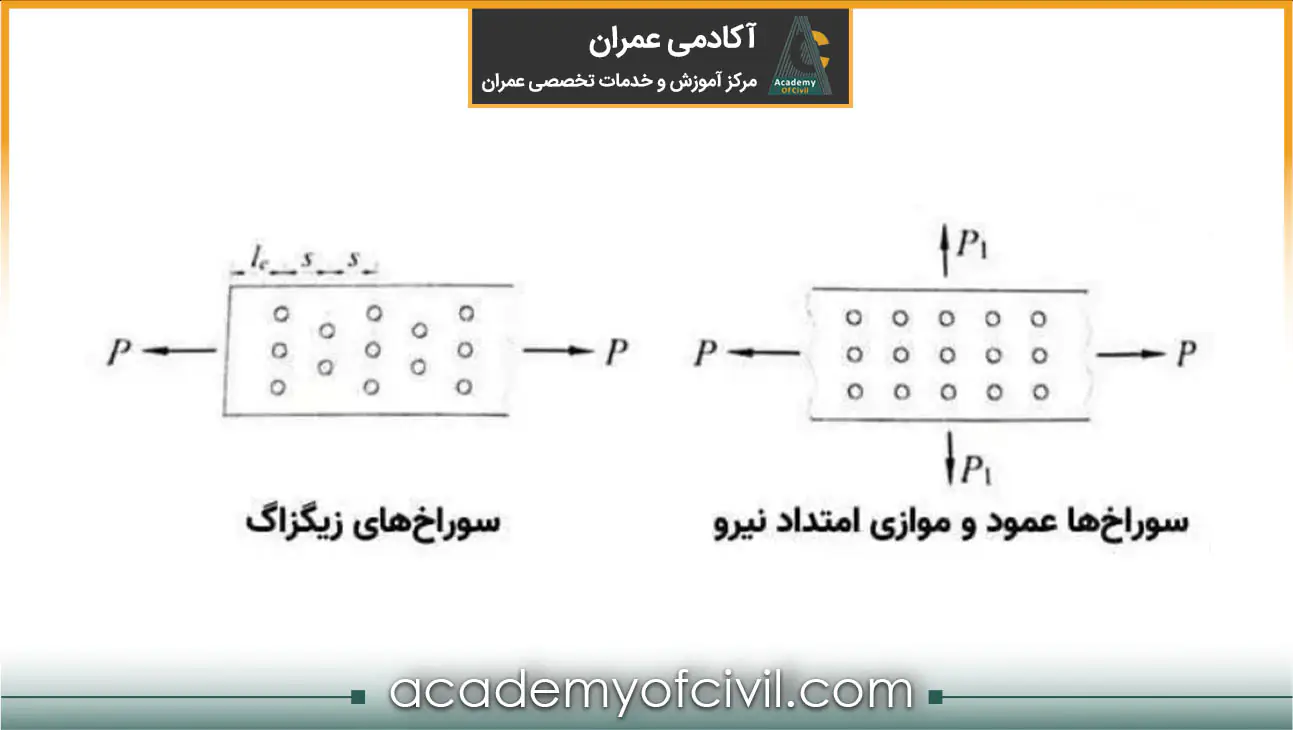

انواع سوراخها

پس از بررسی انواع اتصال پیچی به انواع سوراخها میرسیم. بر حسب AISC و مبحث دهم مقررات ملی انواع سوراخ در اتصالات پیچی بدین شرح است:

- سوراخ استاندارد گرد (STD)

- سوراخ بزرگ شده گرد (OVS)

- سوراخ لوبیایی بلند (LSL)

- سوراخ لوبیایی کوتاه (SSL)

- سوراخ لوبیایی (بلند یا کوتاه) عمود بر جهت نیرو (NSL)

در اتصالات و وصلههای اعضای سیستم باربر لرزهای و وصله تمامی ستونها، سوراخها باید از نوع NSL باشند. بر اساس مبحث دهم مقررات ملی ساختمان باید به نکات زیر دقت کنید:

در اتصالات و وصلههای اعضای سیستم باربر لرزهای و وصله تمامی ستونها، سوراخها باید از نوع NSL باشند. بر اساس مبحث دهم مقررات ملی ساختمان باید به نکات زیر دقت کنید:

- سوراخهای STD تنها در اتصال اصطکاکی مجاز است.

- سوراخ لوبیایی کوتاه یا همان SSL در تمام امتدادها در اتصال اصطکاکی مجاز بوده اما در اتصال از نوع اتکایی، امتداد طولی سوراخ باید بر امتداد نیرو عمود باشد.

- سوراخ لوبیایی بلند تنها در امتداد عمود بر مسیر نیرو در اتصال اتکایی مجاز هستند. در اتصالات اصطکاکی در تمام امتدادها مجاز بوده اما تنها در یکی از ورقهای اتصال وجود داشته باشد.

- در ورق کف ستونها، ضمن رعایت رواداریهای مبحث یازدهم، حداکثر قطر سوراخ مساوی d+6 میلیمتر در نظر گرفته میشود.

آئیننامه AISC در اتصالات پیچی با عملکرد اصطکاکی تنشهای مجاز برشی برای پیچهای پر مقاومت را بر حسب وضعیت سطوح ورقهای در حال تماس و همچنین نوع سوراخ بیان میکند.

آئیننامه گفته شده، سطوح تماسی که تمیز باشند و لایهای از اکسید حاصل از نورد گرم بر روی آن قرار داشته باشد را کلاس A گفته و برای وضعیتهای گوناگون سطوح جدولی تنشهای برشی مجاز را ارائه میکند.

مبحث دهم مقررات ملی ایران تنشهای مجاز برشی پیچ در اتصالات اصطکاکی را بر حسب نوع سوراخ بیان میکند.

سوراخ استاندارد بر حسب آئیننامه ایران سوراخی است که قطر آن 2 میلیمتر از قطر پیچ بیشتر باشد. در حالی که آئیننامه AISC سوراخی را استاندارد مینامد که قطر آن دقیقاً برابر با قطر پیچ باشد. در هر صورت اجرای سوراخ استاندارد در عمل کار آسانی نیست.

بر اساس مبحث دهم مقررات ملی 1401، قطر سوراخ استاندارد و در کل، مواردی که باید بدانید، بر حسب جدول زیر است:

اگر با گوشی همراه خود این مقاله را میخوانید، برای مشاهده بهتر جدول، گوشی خود را بچرخانید.

| قطر پیچ (mm) | اندازه حداکثر سوراخ برحسب (mm) | ||||

| استاندارد (قطر) | بزرگ (قطر) | لوبیایی کوتاه (طول*عرض) (b*L) |

لوبیایی بلند (طول*عرض) (b*L) |

میله مهار پای ستون | |

| db | db+2mm | db+5mm | (db+7)(db+2) | (2/5db)(db+2) | db + 6mm |

مبحث دهم از مقررات ملی ساختمان محدودیتهای زیر را برای سوراخ پیچ اتصالات پیچی در نظر گرفته است:

- سوراخهای بزرگ تنها در اتصالات اصطکاکی مجاز هستند.

- سوراخهای لوبیایی کوتاه در تمام امتدادها در اتصالات اصطکاکی مجاز بوده و در اتصالات اتکایی امتداد طولی سوراخ باید عمود بر امتداد نیرو باشند.

- در اتصالات پیچی با عملکرد اتکایی، سوراخ های پیچ لوبیایی بلند تنها در امتداد عمود بر مسیر نیرو مجاز بوده و در اتصالات با عملکرد اصطکاکی تنها میتوانند در یکی از ورقهای اتصال و در هر امتداد اختیاری وجود داشته باشند.

شایان ذکر است که سوراخهای لوبیایی و بزرگ به دلایل زیر در اتصالات قرار داده میشوند:

- در اتصالات اتکایی یا اصطکاکی که در آنها بنابر دلایلی نیروی پیش تنیدگی کاهش یا حذف میشود. زمانی که اتصال تحت بارهای دینامیکی قرار گیرد، احتمال تماس تنه پیچ با جداره سوراخ در دفعات مکرر وجود دارد. قرار دادن سوراخ های پیچ بزرگ یا لوبیایی سبب عدم تماس تنه پیچ با جداره سوراخ خصوصاً در اثر پدیده خستگی خواهد شد.

- تعبیه سوراخهای بزرگ و لوبیایی شرایط مناسبتری را جهت مونتاژ، تنظیم و رواداری پیچها در اتصال فراهم میکند.

- قرار دادن سوراخهای بزرگ و لوبیایی از پیدایش تنشهای ناشی از درجه حرارت و همچنین تنشهای مرتبه دوم جلوگیری میکند.

حداقل و حداکثر فواصل پیچ

در ادامه مقاله به بررسی فاصله سوراخ پیچ میپردازیم. در اتصالات پیچی سوراخها روی خطوط مستقیم در جهت نیرو یا عمود بر آن در یک یا چند ردیف قرار میگیرند.

اگر تعداد پیچهای موردنیاز در یک اتصال زیاد باشد، میتوان سوراخها را به صورت زیگزاگ اجرا کرد.

فاصله سوراخ پیچ در یک اتصال به طور منظم و یکنواخت انتخاب شده و به عبارتی آرایش پیچها در یک اتصال باید متناسب و هماهنگ با قطر آنها و ابعاد قطعات اتصال باشد. برای درک بهتر این موضوع به شکل پایین دقت کنید:

در شکل بالا فواصل پیچ (سوراخها) از هم S و فاصله لبه انتهایی آنها با Le نشان داده شده است.

رعایت حداقل و حداکثر فاصله سوراخ پیچها از هم و فاصله سوراخ تا لبه ورق امری واجب است. دلایل مراعات حداقل و حداکثر فاصله سوراخ پیچ بدین شرح است:

دلایل رعایت حداقل فاصله سوراخ پیچ

- جلوگیری از گسیختگی یا پاره شدن قطعات فولادی در محل اتصال و لبهها

- فراهم کردن فضای کافی و مناسب برای آچار و سرانجام، محکم کردن راحت مهرههای پیچ

دلایل رعایت حداکثر فواصل سوراخ پیچ

- توزیع واقعی نیرو در یک اتصال با چند ردیف پیچ به خاطر ارتجاعی بودن قطعات اتصال به صورتی است که پیچهای انتهایی در قیاس با پیجهای میانی نیروی بیشتری را تحمل کرده و انتقال میدهند.

همان طور که قبلاً گفته شد، با افزایش صلبیت ورق توزیع نیرو بین پیچها یکنواختتر خواهد شد. چرا که در محاسبه اتصالات پیچی، توزیع نیرو بین پیچها را یکنواخت فرض میکنیم، بنابراین باید ورقهای اتصال صلبیت کافی داشته باشند.

رعایت حداکثر فاصله سوراخ پیچ ها تا حدودی تضمین کننده صلبیت ورقها و در نتیجه قابل قبولتر شدن توزیع مساوی نیرو در پیچها خواهد شد.

- برای جلوگیری از باز شدن درز بین قطعات اتصال و خطر زنگزدگی آنها نیاز است فاصله سوراخهای اتصال از مقدار معینی بیشتر نشود.

- زمانی که ورقهای اتصال تحت اثر نیروهای فشاری قرار گیرند، احتمال وقوع کمانش موضعی در آنها وجود دارد. محدود کردن فواصل سوراخها سبب کاهش طول موج کمانش و در نتیجه کاهش خرابی ورق در اثر پدیده ناپایداری موضعی خواهد شد.

در ادامه به بررسی حداکثر و حداقل فاصله سوراخ پیچ به صورت کمی میپردازیم:

فواصل حداقل سوراخ ها

مبحث دهم مقررات ملی1401 حداقل فاصله سوراخ در اتصالات پیچی را به این صورت شرح میدهد:

حداقل فاصله سوراخ پیچها از یکدیگر

S فاصله مرکز به مرکز سوراخهای استاندارد یا سوراخهای بزرگ شده یا سوراخهای لوبیایی از هم نباید 3 برابر قطر پیچ کمتر باشد (S≥3db)

اگر تنش مجاز لهیدگی Fp برای سوراخهای استاندارد یا سوراخهای لوبیایی کوتاه که دو یا چند پیچ در خط نیرو دارند برابر 1/2Fu و همچنین Fp برای سوراخهای لوبیایی بلند که محور شکاف عمود بر امتداد بارگذاری باشد برابر Fu در نظر گرفته شود، در آن صورت فاصله بین مرکزهای سوراخها S در امتداد نیروهای انتقالی نباید از 3 برابر قطر پیچ کمتر باشد (S≥3db).

جمع بندی موضوع فاصله سوراخ پیچ در اتصالات پیچی

در حالت کلی برای فاصله سوراخ پیچ موارد گفته شده در مبحث دهم 1401 را نیز باید در نظر داشته باشید که عبارتند از:

• حداقل فواصل سوراخ پیچ

فاصله مرکز تا مرکز سوراخهای استاندارد، سوراخهای بزرگ شده و لوبیایی نباید از 3 برابر قطر وسیله اتصال کمتر باشد.

• حداقل فاصله سوراخ تا لبه ورق

فاصله مرکز سوراخهای استاندارد تا لبه قطعه متصل شونده نباید از مقادیر جدول زیر کمتر باشد:

| لبه بریده شده با قیچی (گیوتین) | لبه نورد شده ورق – نیمرخ، تسمه و نیز لبه بریده شده با شعله اتوماتیک یا اره |

| 2d | 1/75d |

برای سوراخهای بزرگ شده و لوبیایی فاصله مرکز سوراخ تا لبه نباید از جدول زیر کمتر باشد:

اگر با گوشی همراه خود این مقاله را میخوانید، برای مشاهده بهتر جدول، گوشی خود را بچرخانید.

| سوراخ بزرگ شده (mm) | سوراخ لوبیایی (mm) | ||

| عمود بر امتداد لبه | موازی با لبه | ||

| لوبیایی کوتاه | لوبیایی بلند | ||

| 3mm | 5mm | 0/75d | 0 |

• حداکثر فاصله مرکز سوراخ تا لبه

- برای قطعاتی که تحت اثر خوردگی کم و متوسط در اثر عوامل جوی هستند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از 12 برابر ضخامت نازکترین قطعه و همچنین از 150 میلیمتر بیشتر شود.

- برای قطعاتی که تحت اثر خوردگی شدید در اثر عوامل جوی هستند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از 8 برابر ضخامت نازکترین قطعه و همچنین 125 میلیمتر بیشتر شود.

• حداکثر فاصله مرکز تا مرکز سوراخ ها در اتصالات پیچی

- برای قطعاتی که تحت اثر خوردگی کم و متوسط در اثر عوامل جوی هستند، فاصله بین مرکز سوراخها نباید از 24 برابر ضخامت نازکترین قطعه متصلشونده و همچنین از 300 میلیمتر بیشتر شود.

- برای قطعاتی که تحت اثر خوردگی شدید در اثر عوامل جوی هستند، فاصله بین مرکز سوراخها نباید از 14 برابر ضخامت نازکترین قطعه متصل شونده و همچنین از 200 میلیمتر بیشتر شود.

تنشهای مجاز در اتصالات پیچی

در واقع تنشهای مجاز در آئیننامههای طراحی در کل بر حسب ضریبی از مقاومت نهایی حداقل پیچ یا تنش نهایی آن Fu نشان داده میشود. این تنشها بر حسب مقطع اسمی پرچ (پیش از کار پرچ کاری) و مقطع اسمی تنه پیچ (مقطع دندانه نشده) محاسبه میشوند.

تنشهای مجاز کششی و برشی پیچها

پیچهای پر مقاومت که بار وارد شده را به صورت کشش مستقیم تحمل میکنند، باید به صورتی طراحی شوند که تنش متوسط در مقطع اسمی پیچ، بدون در نظر گرفتن نیروی پیش تنیدگی، از مقادیر درج شده در جدول زیر بیشتر نشود.

هرچند امکان دارد که مقطع برش پیچ در ناحیه دندانه شده قرار گیرد، اما تنشهای برشی موجود در پیچها نیز بر اساس سطح مقطع اسمی حساب میشوند.

افزایش تنشهای برشی موجود در پیچهایی که سطح برش آن در ناحیه رزوه شده قرار دارد، با کم شدن تنش مجاز برشی پیچ جبران میشود.

به عبارتی میتوان گفت تنش مجاز برشی پیچها در اتصالات اتکایی (لهیدگی-معمولی) زمانی که سطح برش از قسمت دندانه شده میگذرد، کمتر از حالتی است که سطح برش از قسمت دندانه نشده میگذرد.

تنشهای مجاز برشی در اتصالات پیچی با عملکرد اصطکاکی به خاطر وجود نیروی مناسب تماسی فشاری، میان قطعات وابستگی چندانی به طرز سطح برش از نظر وجود دندانهها ندارد.

در جدول زیر تنشهای مجاز کششی و برشی برای پرچ، پیچهای معمولی و پیچهای پر مقاومت بر حسب ضوابط مبحث دهم مقررات ملی1401 برای اتصالات اتکایی (لهیدگی) و اصطکاکی ارائه شده است.

اگر با گوشی همراه خود این مقاله را میخوانید، برای مشاهده بهتر جدول، گوشی خود را بچرخانید.

| نوع وسیله اتصال پرچ و پیچ | تنش مجاز کششی (Ft) | تنش مجاز برشی (Fv) | ||||

| اتصال اصطکاکی (4) | اتصال اتکایی (5) |

|||||

| سوراخ استاندارد | سوراخ بزرگ شده و لوبیایی کوتاه | سوراخ لوبیایی بلند | ||||

| بار در امتداد عرضی | بار در امتداد طولی | |||||

| پرچ | 0/5Fy | – | – | – | – | 0/6Fy |

| پیچ معمولی | 0/33Fu (1) و (6) |

– | – | – | – | 0/17Fu (2) |

| قطعه دندانه شده طبق مشخصات تعیین شده، در حالتی که سطح برش از قسمت دندانه شده میگذرد. | 0/33Fu (1) و (6) |

– | – | – | – | 0/17Fu (2) |

| قطعه دندانه شده طبق مشخصات تعیین شده، در حالتی که سطح برش از قسمت دندانه شده نمیگذرد. | 0/33Fu (1) و (6) |

– | – | – | – | 0/22Fu |

| پیچ پر مقاومت که سطح برش از قسمت دندانه شده میگذرد. | 0/38Fu (3) و (6) |

0/15Fu | 0/12Fu | 0/1Fu | 0/09Fu | 0/2Fu |

| پیچ پر مقاومت که سطح برش از قسمت دندانه شده نمیگذرد. | 0/38Fu (3) و (6) |

0/15Fu | 0/12Fu | 0/1Fu | 0/09Fu | 0/28Fu |

اعداد به کار رفته در جدول به معنای زیر است:

- عدد 1 فقط برای بارگذاری استاتیکی استفاده شود.

- عدد 2 قرار گرفتن دندانهها در سطح برش مجاز است.

- عدد 3 برای پیچهای پر مقاومت همانند A325 (8.8 بر اساس آئیننامه DIN) و A490 (10.9 بر اساس آئیننامه DIN) تحت اثر پدیده خستگی است.

- عدد 4 با ضریب اصطکاک μ برابر با 0.33 برای وضعیتی که سطوح تماس تمیز از فلس ناشی از عمل نورد کارخانهای باشند.

- عدد 5 زمانی که فاصله اولین و آخرین پیچ در امتداد نیرو از 125 سانتیمتر بیشتر شود، این تنشهای مجاز را باید 20% کاهش داد.

- عدد 6، Fu تنش نهایی مصالح پیچ و Fy تنش حد تسلیم پرچها است.

بازرسی اتصالات پیچ و مهره ای

در صورتی که به نیازمندیهای کیفی خاص اتصالات پیچی توجهی نشود ممکن است اختلافات بسیار آشکاری بین اتصالات اجرا شده با فرضیات موجود در طراحی ایجاد شود.

برای مطمئن شدن از کیفیت اتصالات پیچی باید کنترلهای زیر، پیش و پس از انجام عملیات نصب در سازههای فولادی و خصوصاً در سازههایی که کاربرد خاص و حساسی دارند انجام شود:

گستره بازرسی اتصالات پیچ و مهره ای

نظام نامه تضمین کیفیت باید فهرست تمام بازرسیهای لازم در حوزه پیچ و مهرههای پروژه را داشته و مسئول انجام هر بازرسی نیز مشخص شده باشد.

این بازرسیها توسط واحد کنترل کیفیت پیمانکار، بازرس ویژه یا بازرس خاص پیج و مهره انجام میشود.

بازرسی چشمی از وضعیت کلی سوراخها باید پیش از نصب قطعات و سفت کردن اولیه توسط بازرس انجام شود و در مورد اتصالات پیچی با عملکرد اصطکاکی نیز انجام بازرسی چشمی از وضعیت سطحهایی که روی هم قرار میگیرند، ضروری است.

برنامه کنترل بازرسی پیچ و مهره

برنامه پیمانکار جهت کنترل کیفیت در رابطه با اتصالات پیچی باید حداقل شامل موارد زیر باشد:

- گواهینامه کارخانه سازنده قطعات برای کنترل مطابق روند تولید با ضروریات پروژه، اخذ شود.

- گواهینامه کارخانه سازنده در پرونده پروژه نگهداری شود.

- برای نگهداری قطعات محل مناسب در نظر گرفته شود.

- سیستم مناسب برای کنترل مواد در نظر گرفته شود، همچنین باید کنترل مواد بر اساس محموله تولیدی انجام شود.

- یک ابزار کالیبراسیون آچار که حداکثر یک سال پیش در آزمایشگاه معتبر کالیبر شده، موجود باشد.

- دستورالعملهای مدون در رابطه با روشهای بستن و سفت کردن پیچ و مهره تهیه شود.

- پرسنل اجرایی باید از روش اتخاذ شده برای بستن و سفت کردن پیچ و مهرهها اطلاع داشته باشند.

- بازرسین پیچ و مهره باید دروههای آموزشی مرتبط را گذرانده و اطلاعات کافی داشته باشند.

تأیید صلاحیت نصاب پیچ و مهره

افرادی که برای نصب قطعات و ایجاد نیروی پیش تنیدگی در پیچهای مقاومت بالا استفاده میشوند باید حداقل اطلاعات و مهارتهای لازم در این باره را داشته باشند.

استفاده از نیروهایی که صلاحیت دارند موجب مطمئن شدن از به کارگیری لوازم درست در محل خود، احراز شرایط لازم در خصوص سفت کردن اولیه و اعمال صحیح روش پیش تنیدگی خواهد شد.

برنامه تأیید صلاحیت نصاب پیچ و مهره سبب کاهش زمان بازرسی و همچنین مغایرتهای محتمل میشود.

وظایف افراد مسئول نصب و سفت کردن پیچها باید حداقل شامل موارد زیر باشد:

- شناسایی رده پیچ و مهرهها

- اندازهگیری طول پیچها

- شرایط روغنکاری

- استفاده از فهرست کارگاهی پیچ و مهرهها

- برآورد شرایط سفت شدن اولیه

- روشهای صحیح برای ایجاد نیروی پیش تنیدگی در پیچها

در چرخش مهره افراد باید دانش موردنیاز درباره پیچش لازم پس از سفت کردن اولیه، روشهای صحیح علامتگذاری و به کارگیری آچار اعمال گشتاور را داشته باشند.

برای کارگیری آچار کالیبره، افراد باید اطلاعات و دانش موردنیاز جهت نحوه کالیبراسیون آچار، چگونگی کالیبراسیون دوباره و طرز استفاده از آن را بدانند.

هنگام استفاده از پیچ با قطعه جداشونده، پرسنل باید اطلاعات موردنیاز در رابطه با نحوه به کارگیری آچار جهت سفت کردن اولیه و چگونگی ایجاد نیروی پیش تنیدگی با استفاده از آچار مخصوص را داشته باشند.

برای استفاده از واشرهای (DTI) باید پیش از آغاز کار دانش فنی موردنیاز در زمینه طرز قرار دادن واشرها در اتصال، چگونگی حصول اطمینان از سفت شدن اولیه و همچنین ایجاد نیروی پیش تنیدگی با استفاده از فیلر کنترل را داشته باشند.

در واشرهای DTI به محض رسیدن به نیروی پیش تنیدگی لازم، حبابهای رنگدار واشر ترکیده و متوجه میشویم که نیروی پیش تنیدگی ایجاد شده است.

صلاحیت پرسنل نصب کننده پیچ و مهره و آگاهی آنان از الزامات فوق و مخصوصاً روش اعمال نیروی پیش تنیدگی، باید در یک آزمون کتبی توسط بازرس پروژه ارزیابی شود.

همچنین نصاب باید پیش از آغاز عملیات اجرایی سه آزمایش بستن پیچ و مهره تحت نظارت بازرس را انجام دهد. بعد از انجام این آزمایشات، پرسنل میتوانند شروع به نصب قطعات، سفت کردن اولیه و ایجاد پیش تنیدگی در پیچهای پروژه کنند. تأیید صلاحیتهای نصب کننده پروژه نباید هیچ اثری بر میزان بازرسیهای حین نصب داشته باشد.

وظایف بازرس در بازرسی اتصالات پیچ و مهره ای

بازرس پیچ و مهره باید برای بازرسیها هماهنگی کامل و نزدیک با پیمانکار و باقی بازرسین پروژه داشته باشد.

تمامی بازرسیهای گفته شده در مدارک قرارداد، نظامنامه تضمین کیفیت و مشخصات فنی و آییننامه ساختمانی باید توسط بازرس پیچ و مهره انجام شود.

بازرسیها باید در زمانهای مشخص و طی یک برنامه زمانبندی به صورتی انجام شود که از ایجاد وقفه در عملیات اجرایی خودداری شود و پیمانکار باید بلافاصله بعد از وقوع هر مغایرت اجرایی، آن را اصلاح کند.

بنابراین میتوان گفت که وظایف بازرس در بازرسی پیچ و مهره بدین ترتیب است:

- مطالعه دقیق مباحث اجرایی مشخصات فنی، نقشههای قرارداد، نقشههای کارگاهی ساخت و نقشههای نصبی پروژه

- مطالعه تمام «گواهینامههای مطابقت مواد» که از طرف کارخانه سازنده صادر شده و مطمئن شدن از تطابق ویژگیهای مواد قطعات با الزامات پروژه

- تأیید شناسایی مواد پیچ و مهرهها

- تأیید وجود شرایط مناسب و تحت کنترل جهت انبار قطعات

- تأیید وجود دستورالعملهای مصوب نصب پیچ و مهره

- مطمئن شدن از آگاهی تمام نیروهای کاری از دستورالعملهای نصب پیچ و مهره

- آزمایش قبل از نصب که در ابتدای کار و برای هر محموله انجام میشود، مشاهده شود.

- در روش استفاده از آچار کالیبره، عملیات کالیبراسیون آچار در ابتدای هر شیفت کاری کنترل شود.

- کنترل کفایت وضعیت اتصال شامل وضعیت ابعاد سوراخها، عدم وجود وضعیت نامناسب در سوراخهای که گشاد شده یا برقو زده شدهاند. از برقو برای بزرگتر کردن سوراخهایی که با مته ایجاد شده، استفاده میشود.

- در اتصالات اصطکاکی، کنترل مناسب بودن وضعیت سطوح ورقهای اتصالی که بر روی هم قرار میگیرند.

- کنترل سفت شدن اولیه تمام پیچها، پیش از اعمال نیروی پیش تنیدگی

- در اتصالاتی که باید پیش تنیده شوند، در قالب یک برنامه زمانبندی مناسب عملیات پیش تنیدگی کنترل شود تا از صحت انجام این عملیات اطمینان حاصل شود.

- هرگونه اختلاف نظر در رابطه با دستیابی به میزان پیش تنیدگی موردنظر باید سریعاً حل و فصل شود.

- گزارش کاملی در رابطه با اتصالات مشاهده و بازرسی شده که مورد قبول واقع شدهاند، تهیه شود. این گزارش باید براساس برنامه و در زمانهای مربوط به مسئول معرفی شده تحویل شود.

مزایا و معایب اتصالات پیچی

در ادامه مقاله اتصالات پیچی سازه های فولادی به مزایا و معایب این روش میرسیم. چرا که شاید در ذهن شما نیز سوال ” اتصالات پیچی و جوشی ؟ کدام بهتر است؟” وجود داشته باشد.

در وهله اول برای رفع ابهام پیشنهاد میکنم مقاله ” جوشکاری ” را مطالعه کنید تا به خوبی از جوشکاری و روشهای آن آگاه شوید.

یکی از مهمترین موارد در اتصال قطعات سازههای فولادی نحوه اتصال آنها است. برای این کار از روشهای مختلفی اعم از اتصال پیچی و جوشی استفاده میشود. در ادامه برایتان مزایا و معایب اتصالات پیچی را کاملا توضیح خواهیم داد تا به راحتی در انتخاب روش مدنظر تصمیم بگیرید.

مزایای اتصالات پیچی

استفاده از اتصالات پیچی به دلیل مزایای خاص خود در سازههای فولادی بسیار متداول است که مزایای اتصال پیچی عبارتند از:

سرعت نصب و مونتاژ بالا

در اولین مورد از مزایای اتصالات پیچ و مهره به سرعت بالای آن در نصب و اجرای سازههای فولادی اشاره میکنیم. همان طور که واضح است، با استفاده از این روش در مدت زمان کمی میتوان سازهای را سرپا کرد.

امکان باز کردن سازه و استفاده دوباره

یکی از اساسیترین مزیتهای آنها امکان باز کردن پیچهای سازه و متصل کردنشان در محلی دیگر به منظور ساخت سازهای جدید است.

این ویژگی در ساخت سازههای موقت از جمله پلها و داربستهای غیر دائم بسیار مهم است.

محدودیت در تأمین ابزارهای جوشکاری

در ادامه مزایا و معایب اتصالات پیچی به محدودیت در تأمین ابزارهای جوشکاری میرسیم.

در برخی از شرایط، امکان تأمین ابزارهای جوشکاری از جمله تجهیزاتی که به وسیله برق کار میکنند، وجود ندارد به همین دلیل استفاده از اتصال پیچی بسیار کاربردی خواهد بود.

نیاز نداشتن به کارگر ماهر

همان طور که در مقاله جوشکاری گفتیم، جوشکاری فنی است که باید توسط افراد ماهر انجام شود به همین دلیل اگر کارگر ماهری در دسترس نباشد کار به مشکل بر میخورد. حال برای رفع این مشکل میتوان از پیچ برای متصل کردن قسمتهای مختلف سازه استفاده کرد.

عدم ایجاد آلودگی صوتی

زمانی که شما با استفاده از پرچ اقدام به متصل کردن قطعات سازه فولادی کنید، آلودگی صوتی زیادی ایجاد خواهد شد. به همین دلیل پیشنهاد میشود به دلیل نصب بدون سروصدا از پیچ و مهره استفاده کنید.

بالا بودن میزان مقاومت کششی

به طور کلی مقاومت کششی به حداکثر میزان تنش یا نیرویی گفته میشود که جسم (در این مقاله پیچ و مهره) میتواند تحمل کند. میزان مقاومت کششی در پیچ و مهره بسیار بالا بوده و به خوبی میتواند این نیرو را تحمل کنند.

محیط کار

یکی از اصول اصلی در جوشکاری داشتن تهویه مناسب در محیط است اما در برخی از سازهها این امکان وجود ندارد. برای رفع این مشکل میتوان از اتصالات پیچی استفاده کرد.

محدودیت نداشتن در اعضای اتصال

برخی اوقات در اتصال جوشی بعضی از قطعات سازه ممکن است مشکلاتی وجود داشته باشد یا تجهیزات به اندازه کافی در دسترس نباشد. بنابراین میتوان گفت که یکی از مزایای اتصالات پیچ و مهره ای عدم محدودیت در اتصال قطعات سازه است.

مقرون به صرفه بودن مسائل نصب و اجرا

یکی دیگر از مزایا اتصالات پیچی استفاده از وسایل عادی و عدم نیاز به پرسنل ماهر و متخصص برای اتصال قطعات سازه فولادی است.

امکان اصلاح

همان طور که واضح است اگر به هر دلیلی سفت کردن پیچها به درستی انجام نشود، امکان باز کردن آنها و محکم کردن دوباره وجود دارد تا سازه از استحکام موردنظر برخوردار باشد.

پرت مصالح

در ادامه مقاله مزایا و معایب اتصالات پیچی به میزان پرت مصالح میرسیم.

به طور کلی در انتخاب مقاطع ویژه دست محاسب بسته بوده و باید با افزودن ورق و جوشکاری اضافی به مقطع مدنظر دست یابد. اما در پیچ و مهره میتوان از مقاطع سبک و مقاوم استفاده کرد و به طور خلاصه در این روش میزان پرت آهنآلات به کمترین حد خود میرسد.

مقاومت در برابر آتشسوزی

مقاومت اتصالات پیچی در برابر آتشسوزی بسیار بیشتر از جوشی است.

عدم خوردگی سازه

در سازههایی که از پیچ و مهره استفاده میشود، قطعات داخل دستگاههای ویژهای زنگزدایی میشوند که همین عمل سبب مقاومت بیشتر سازههای پیچ و مهرهای در برابر خوردگی و آسیبها میشود. همچنین در اتصالات پیچ و مهرهای از رنگ غنی شده با روی استفاده میشود.

در اجرای جوشکاری از این روش استفاده نشده و به جای آنها از ضد زنگ استفاده میشود که سبب خوردگی سریعتر سازه میگردد.

معایب اتصالات پیچی

در حالت کلی، این روش اتصال عیب خاصی نداشته و مهمترین عیب آن اجرای اشتباه و نامناسب سوراخها، رعایت نکردن میزان پیش تنیدگی در پیچها و عدم تطابق آنها در زمان اجرا و نصب است.

پس برای رفع این مشکل کافی است که به هنگام تعبیه سوراخها به میزان کافی دقت کنید و همچنین از ابزارهای مناسب جهت سوراخ کردن استفاده کنید.

همچنین یکی دیگر از معایب اتصالات پیچ و مهره کیفیت ساخت آن است زیرا زمانی که سازه در کارخانه و بر اساس استانداردها جوش میشود، طبیعتاً کفیت بسیار بالاتری از روش دستی و اتصال پیچی دارد.

برای اینکه با ریز به ریز نکات و مراحل اجرای ساختمان آشنا شوید توصیه میکنیم حتما به دوره اجرای ساختمان مراجعه کنید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

خیلی مقاله خوبی بود. مرسی

سلام

ممنون از لطف شما