ساخت اسکلت فلزی در کارخانه از صفر تا صد در یک مقاله

آیا با اصول و نکات حرفهای ساخت اسکلت فلزی در کارخانه آشنا هستید؟! در پروژههای کوچک معمولا ساخت اسکلت فلزی در محل پروژه و در کارهای بزرگ ساخت اسکلت فلزی در کارخانه انجام میشود. ساخت اصولی اسکلت فلزی در کارخانه مراحل مختلفی دارد و همچنین باید به تمامی نکات انتخاب بهترین کارخانه ساخت اسکلت فلزی دقت کرد تا به سازهای مستحکم و مقاوم دست پیدا کرد. در این مقاله تمامی جزئیات پیمانکاری اسکلت فلزی و همچنین مراحل ساخت آن را زیر ذرهبین بردهایم. تا انتهای این مقاله با آکادمی عمران همراه باشید.

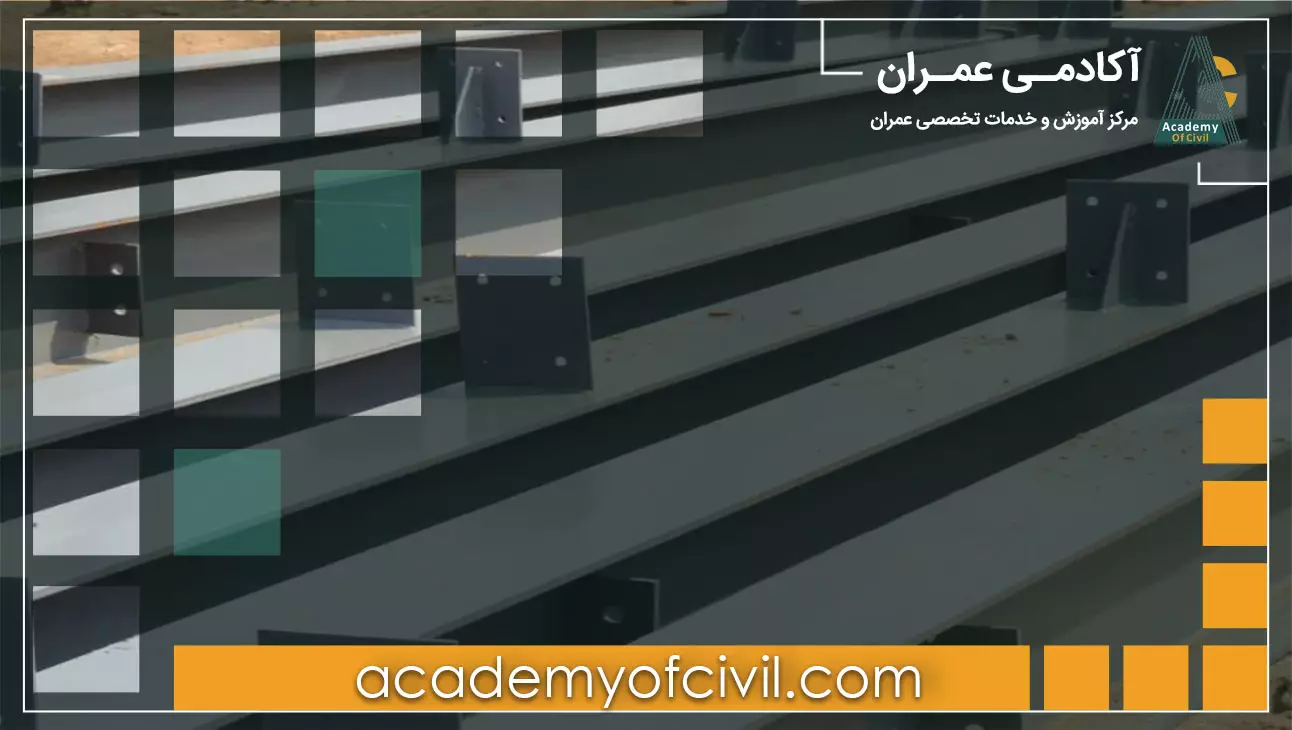

ساخت اسکلت فلزی در کارخانه

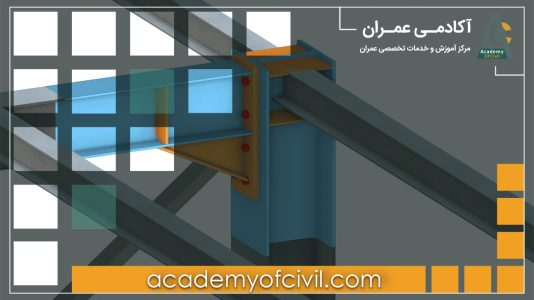

در سازههای بلندتر از ۶ تا ۷ طبقه عموما مقاطع ستونها به صورت BOX ، صلیب یا H شکل هستند و برای تیرها نیز مخصوصا در قابهای خمشی استفاده از تیرآهنهای I شکل تک جوابگو نخواهد بود.

به دلیل پیچیدهتر بودن مراحل ساخت و نیاز به دقت بیشتر در عملیات برشکاری، مونتاژ و جوشکاری معمولا اسکلت در کارخانه ساخته شده و جهت نصب به کارگاه منتقل میشود.

در مقاله اجرای اسکلت فلزی به بررسی نحوه اجرای اسکلت فلزی پرداختیم. این مقاله را از دست ندهید.

مراحل ساخت اسکلت فلزی در کارخانه

1) برش ورقها یا اصطلاحا تسمه بری مطابق با ابعاد مندرج در نقشهها

2) پخ زنی ورقها جهت انجام جوش شیاری و اتصال آنها به یکدیگر جهت ایجاد طول مناسب که به این کار تسمه سازی میگویند.

در اجرای جوش شیاری جفت کردن اعضا، آمادهسازی و پخ زدن لبههای اتصال باید با دقت بسیار بالا انجام شود. به عبارتی میتوان گفت از جوش شیاری برای یکسره کردن تمام قدرت ورقها و برقراری درز جوشها استفاده میشود. برای مطالعه بیشتر در مورد جوش شیاری و انواع آن به مقاله ” جوش شیاری “ مراجعه کنید.

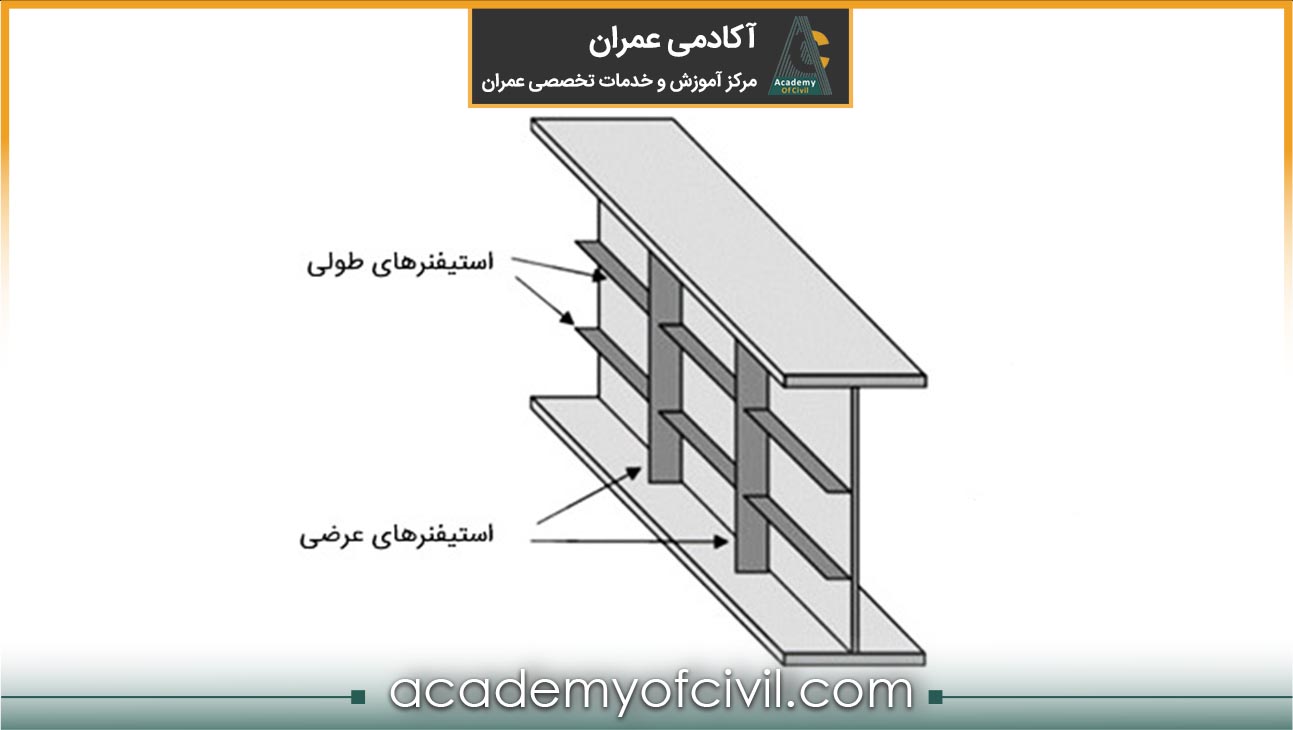

3) برش استیفنرها (سخت کنندهها) و اتصالات مربوطه توسط دستگاه CNC

استیفنرها ورقهای فولادی هستند که جهت تقویت مقاطع فولادی استفاده میشوند. اتصال این ورقها به جان تیر موجب افزایش ممان اینرسی تیر میشوند و این امر سبب بهبود صلبیت تیر و همچنین جلوگیری از چرخش در کمانش میشود. سخت کنندهها میتوانند به صورت طولی و عرضی اجرا شوند.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

4) اجرای شاسی و آماده سازی قالبها، جکها و فیکسچرها جهت مونتاژ قطعات

5) مونتاژ قطعات با خال جوش جهت ساخت مقاطع H ، BOX و I

6) تکمیل جوشها به وسیله دستگاه جوش اتوماتیک زیر پودری و MIG & MAG

در فرایند جوشکاری زیرپودری یا جوشکاری SAW از الکترود بدون روکش و پودر به عنوان ماده محافظ استفاده میشود.

در این روش اتوماتیک، ماده محافظتکننده به صورت یک نوار پودری روی درز جوش ریخته شده و قوس الکتریکی توسط الکترود بدون روکش در زیر این پودر واقع شده و در حین جوشکاری دیده نمیشود.

در جوشکاری GMAW یا جوشکاری با گاز محافظ از الکترود بدون روکش به صورت ممتد و گازی که به عنوان ماده محافظ از ورود هوا به حوضچه جوش جلوگیری میکند، استفاده میشود.

جوشکاری MIG & MAG با گاز محافظ نیز در واقع همان جوشکاری با گاز محافظ شامل دو روش MIG و MAG است.

تفاوت بین این دو روش در این است که در روش MIG گاز محافظ از نوع گاز خنثی (آرگون یا هلیوم) بوده، در حالی که در روش MAG گاز محافظ فعال بوده مانند CO2 یا ترکیبی از آن با آرگون.

در مورد جوشکاری زیرپودری و گاز محافظ در مقالات ” جوشکاری saw ” و ” جوشکاری gmaw “ به طور کامل صحبت کردیم.

7) سوراخکاری فلنجها، صفحه ستونها و اتصالات به وسیله دستگاه دریل رادیال و مگنت

توصیه میکنیم برای این که در مورد انواع اتصالات بیشتر بدانید، حتما روی لینک آبی کلیک کنید.

8) مونتاژ ملحقات، قطعات تکمیلی و اتصالات ستونها و تیرهای اصلی و فرعی

اتصالات تیر به ستون به روشهای مختلفی انجام میشود. از جمله این اتصالات میتوان به موارد زیر اشاره کرد:

- اتصالات قاب شده

- اتصال نشسته ساده (تقویت نشده)

- اتصال نشسته تقویت شده

- اتصال تیر به ستون با نبشی جان، ورق فوقانی و تحتانی

- اتصال توسط پروفیلهای سپری

- اتصال توسط ورق انتهایی جوش شده به تیر (اتصالات فلنجی)

9) جوشکاری اتصالات بر حسب روشهای جوشکاری و تاییدیه آنها (PQR, WPS)

در حالت کلی سه روش اصلی قوس الکتریکی، گازی و لیزری برای جوشکاری وجود دارد که جوشکار باید با توجه به مواد مصرفی و شرایط، بهترین روش برای جوشکاری را انتخاب کرده و بر اساس آن کار خود را انجام دهد.

10) انجام تستهای (VT، PT، RT، UT) بر حسب نیاز

بازرسی با مواد نافذ (PT)، آزمون رادیوگرافی (RT)، آزمون فراصوتی (UT) جزء تستهای غیر مخرب در برنامه کنترل کیفیت قرار میگیرند و از آن به منظور تأیید جوش تمام شده استفاده میشود.

این تستها میتوانند کیفیت جوش را بدون آسیبرسانی و تخریب جوش یا عضوهای جوش شده، بررسی کنند. بازرسی چشمی (VT) یکی از بهترین روشها برای بازرسی عملیات جوشکاری توسط بازرسان و ناظران آموزش دیده است. بازرسی چشمی جوش روشی عینی برای شناسایی نقصها و عیوب سطحی است.

برای مطالعه بیشتر به مقاله ” تست های غیر مخرب جوش ” مراجعه کنید.

11) تمیزکاری، سندبلاست و رنگ بر حسب نیاز پروژه

12) کنترل کیفی نهائی

13) پک کردن کلیه قطعات ساخته شده

14) الصاق پکینگ لیست روی قطعات

15) حمل و ارسال قطعات به کارگاه نصب

نکات مهم در انتخاب بهترین کارخانه ساخت اسکلت فلزی و پیمانکاری

انتخاب بهترین کارخانه ساخت و پیمانکاری اسکلت فلزی از مراحل مهمی است که به طور مستقیم بر کیفیت ساخت و نصب اسکلت فلزی تاثیرگذار است. بدیهی است پیمانکار فاقد صلاحیت علی رغم انجام تمامی کنترلهای لازم توسط عوامل نظارتی کارفرما، قادر به تولید اسکلت اصولی و باکیفیت نخواهد بود.

به همین دلیل لازم است نکات زیر در انتخاب پیمانکاری اسکلت فلزی مد نظر قرار گیرد:

- انتخاب پیمانکار از بین کارخانجات معتبر عضو اتحادیه بنا به حسن شهرت یا تجربههای قبلی همکاری انجام شود.

- بازدید از محل کارخانه و بررسی امکانات، پرسنل و تجهیزات آن جهت محک توانمندی پیمانکار اسکلت فلزی قبل از عقد قرارداد ضروری است.

- نظم و ترتیب فضای داخل کارخانه و خطوط تولید ستونها و تیرورقها گویای انضباط کاری حاکم بر کارخانه است.

- وجود تجهیزات مدرن و اتوماتیک، تعداد دستگاههای برش شامل اره، گیوتین و CNC، ابزار سوراخکاری شامل دریلهای رادیال و مگنت، دستگاههای جوش زیر پودری و CO2، دستگاه الکترواسلگ و غیره از موارد تاثیرگذار در سرعت و کیفیت انجام کار است.

برای مطالعه بیشتر در مورد جوشکاری الکترواسلگ یا سرباره الکتریکی به مقاله ” جوشکاری سرباره الکتریکی “ سر بزنید.

- روش انجام کار و رعایت اصول فنی توسط پرسنل کارخانه باید مورد بررسی قرار گیرد.

به عنوان مثال برش و پخ زنی نامناسب، اجرای غیراصولی کار، عدم رعایت ترتیب پاسهای جوشکاری و کیفیت پایین آن، استفاده از روش جوشکاری تحت حفاظت گاز در فضای باز، عدم پیش گرمایش قطعات ضخیم، اعوجاج قطعات ساخته شده و غیره از نکات مهمی است که در پروژه شما نیز به همان نحو تکرار میشود.

- وجود دفتر فنی قوی جهت ارائه نقشههای شاپ اسکلت به همراه لیستوفر آهن آلات مورد نیاز (ترجیحا با نرم افزار Tekla Structures) یکی از نقاط قوت پیمانکار است که مانع از بروز اشتباهات اجرایی خواهد بود.

- وجود واحد کنترل کیفیت فعال با نظارت مستمر در کارخانه نیز بیانگر کیفیت نسبی تولیدات است.

اگرچه دور زدن ناظر جوش کارفرما در برخی موارد به عنوان بالاترین هنر واحد کنترل کیفیت کارخانه به شمار میرود!

- ظرفیت و تناژ ماهیانه کارخانه به عنوان یک آیتم کلیدی باید مورد توجه قرار گیرد.

به عنوان مثال کارخانهای با ظرفیت تولید ماهیانه ۵۰۰ تن جهت ساخت و تولید اسکلت پروژهای به وزن ۳۰۰۰ تن مناسب نبوده و موجب افزایش زمان ساخت و اتمام پروژه میشود.

- فاصله حمل تا کارگاه نصب جهت کاهش هزینهها و افزایش سرعت، مد نظر قرار گیرد.

- کارخانه باید اکیپ نصاب ماهر داشته باشد و قرارداد به صورت ساخت و نصب منعقد شود.

ساخت توسط کارخانه و نصب توسط پیمانکار دیگر سبب پاسکاری نواقص احتمالی بین دو پیمانکار و عدم پاسخگویی آنها میگردد.

- اکیدا توصیه میشود علی رغم رعایت تمامی موارد گفته شده، از دستگاه نظارت و بازرسین جوش مقیم در کارخانه استفاده شود. رعایت این نکته سبب افزایش محسوس کیفیت ساخت خواهد بود.

موارد شایع در مرحله ساخت اسکلت فلزی در کارخانه که تنها با حضور ناظرین مقیم قابل پیشگیری خواهد بود، به شرح زیر است:

- عدم پخ زنی قطعات در جوش های شیاری لب به لب

- قرار دادن ضایعات و تکه میلگرد در درز جوش های عریض و انجام چند پاس جوش نمایشی روی آن

- عدم انجام تست های غیر مخرب روی جوش های شیاری

- کیفیت نامطلوب جوشکاری و پوشش عیوب جوش پس از رنگ کاری

برای اینکه در مورد انواع عیوب جوش بیشتر بدانید به مقاله ” عیوب جوش “ سر بزنید.

- طول و بعد جوش کم

- عدم رعایت ضخامت و ترتیب لایههای رنگ و ضدزنگ مطابق با نقشه و قرار دادن ضایعات آهن داخل ستون های باکس جهت افزایش تناژ اسکلت

- شرکت بازرسی جوش باید از میان شرکتهای معتبر و صاحب صلاحیت انتخاب شود.

- جهت جلوگیری از دور زدن ناظر جوش توسط واحد کنترل کیفیت کارخانه باید در قرارداد منعقد شده، پیمانکار مکلف به رعایت کلیه مقررات ملی ساختمان و ضوابط فنی موجود در نقشهها و نیز الزام به اخذ تاییدیه قطعات ارسالی از ناظر جوش کارفرما قبل از ارسال بار به کارگاه شود.

بدیهی است کلیه بارهای ارسالی فاقد تاییدیه ناظر باید به کارخانه مرجوع شود. به همین دلیل لازم است قبل از تخلیه بار تریلی در کارگاه، تعداد و شماره قطعات ارسالی با لیست تاییدیه ناظر کنترل شود.

عدم تطابق به منزله عدم تایید کیفیت از سوی ناظر بوده و باید محموله به کارخانه مرجوع شود. پس از یک مرحله قاطعیت، در دفعات بعدی کمتر این روند تکرار خواهد شد.

- در ساخت اسکلت فلزی در کارخانه، توصیه میشود حداقل در اوایل پروژه (علی رغم اخذ تاییدیه ناظر جوش)، بارهای ارسالی به کارگاه به صورت تصادفی توسط عوامل فنی کارفرما مورد بررسی قرار گرفته و در صورت وجود نقایص فنی غیرقابل پذیرش، شرکت کنترل کننده و ناظر جوش مربوطه مورد بازخواست قرار گیرد.

- به عنوان نکته بسیار مهم در قرارداد و جهت جلوگیری از سوء استفادههای احتمالی پیمانکار، ملاک تسویه حساب نهایی باید نقشههای شاپ مورد تایید کارفرما و بارنامههای ارسالی درج شود.

لازم به ذکر است که معمولا بارنامههای ارسالی به دلیل وزن گازوئیل تریلیها، جوشهای به کار رفته، نصب ادوات اتصال مانند جاپایی، قلاب جرثقیل و غیره حدود ۲ الی ۳ درصد بیشتر از تناژ نقشههای شاپ است. به همین دلیل بیش از این مقدار اختلاف باید مورد بررسی دقیق قرار گیرد.

برای آشنایی با تمام ریزه کاریهای اجرای ساختمان توصیه میکنیم حتما به آموزش اجرای ساختمان سر بزنید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

به جزییات و نکات خوبی اشاره شده بود. نویسنده قطعا دارای تجربه کاری بودن??

از حسن نظر شما ممنونیم .

با سلام میخواستم خواهش کنم در مورد برنامه ریزی تولید و ساخت اسکلت فلزی و کنترل زمان درصد انجام کار توسط منابع انسانی ماهر و ماشین آلات و تجهیزات کارخانه نحوه چیدمان دستگاهها در خطوط سالن قطعه زنی مونتاژ و تکمیل کاری شات بلاست و رنگ هم بگید هیچ جا مطلب نداریم شما اولین باشید یعنی کنترل پروژه ساخت و مونتاژ قطعات ساختمانی ، سوله و صنعتی یک نمونه فایل MSP هم بگذارید با گانت چارت و تخصیص منابع و زمانبندی که ۲ الی ۳ پروژه داخلش باشه دیگه اعلی اعلم هست ممنون

سلام، وقت بخیر

مواردی که می فرمایید بیشتر برای حوزه مکانیک و صنایع است. اما انچه برای مهندسی عمران نیاز هست در اموزش اجرای اسکلت های فولادی کامل گفتیم.

سلام خداقوت ، ازشما سپاسگذاریم بابت مطالب رایگانی ک در اختیار ما علاقه مندان کم بضاعت قرار دادین تا بتوانیم اطلاعات خود را بالاببریم ، شما ۱۸ مورد از مسیر یادگیری حرفه ای شدن مهندس عمران رو ذکر کردین ممنون میشم ادامشو هم بگین فقط همون تیترش کفایت میکند

سلام وقت بخیر

ممنون از حسن نظر شما

برای مشاهده آموزش های رایگان مجموعه ما به صفحه مسیر یادگیری مراجعه کنید.