بازرسی چشمی جوش (VT) | مراحل، تجهیزات، کاربرد و ضوابط پذیرش

بازرسی چشمی جوش یکی از سادهترین و موثرترین روشهای کنترل کیفیت در جوشکاری است که با هزینه کم و سرعت بالا، امکان شناسایی بسیاری از عیوب ظاهری و هندسی جوش را فراهم میکند. در این مقاله، اصول بازرسی چشمی جوش، تجهیزات مورد استفاده، مراحل اجرا و ضوابط پذیرش بهصورت کاربردی بررسی شدهاند. پس با آکادمی عمران همراه باشید.

پیش از ادامه مطالعه مقاله، پیشنهاد میکنیم فیلم زیر را درباره نکات و ریزهکاریهای بازرسی چشمی جوش مشاهده کنید. این فیلم تنها بخشی از آموزش اجرای ساختمان است که کل مراحل ساختمانسازی را شرح میدهد.

بازرسی چشمی جوش چیست؟

بازرسی چشمی جوش (Visual Testing – VT) سادهترین، سریعترین و درعینحال مهمترین روش کنترل کیفیت جوشکاری است. در این روش، بازرس با استفاده از قدرت بینایی و ابزارهای کمکی، جوش را از مرحله شروع اولین قوس تا پایان کار بررسی میکند تا مطمئن شود جوش از نظر ابعاد، شکل، کیفیت سطح و نبود عیوب مطابق استاندارد است.

به دلیل هزینه کم، سرعت بالا و کاربرد گسترده، بازرسی چشمی تقریبا در تمام پروژههای ساختمانی و صنعتی انجام میشود و طبق آییننامه جوشکاری ساختمانی، تمام جوشها باید حداقل یک بار مورد بررسی VT قرار گیرند.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

اهمیت بازرسی چشمی در جوشکاری

بیش از ۷۰٪ عیوب قابل کشف در جوشکاری تنها با مشاهده دقیق و بررسی ظاهری جوش قابل شناسایی است، به همین دلیل این روش در تمامی استانداردهای جوشکاری بهعنوان اولین و ضروریترین آزمایش غیر مخرب جوش معرفی شده است.

از دلایل اصلی اهمیت بازرسی چشمی جوش میتوان به موارد زیر اشاره کرد:

- تشخیص سریع و زودهنگام عیوب جوشکاری

- جلوگیری از هزینههای سنگین تعمیرات

- افزایش ایمنی در سازههای فلزی

- مبنای انجام سایر تستهای غیرمخرب (NDT)

- سرعت بالا و قابل تکرار

- تقریبا بدون تجهیزات گران

- قابل انجام در محیطهای کارگاهی

استانداردهای بازرسی چشمی جوش

فرآیند بازرسی چشمی جوش بر اساس استانداردهای مختلفی در سطح بینالمللی و ملی انجام میشود. استفاده از استانداردهای معتبر باعث میشود نتایج بازرسی مستقل از فرد بازرس بوده و کیفیت جوشها بر اساس معیارهای مشخص ارزیابی شود.

استانداردهای بینالمللی

- ISO: استاندارد ISO 5817 معیارهای پذیرش و سطوح کیفیت جوش را مشخص میکند و EN ISO 17637 بهعنوان مرجع اصلی انجام بازرسی چشمی جوش شناخته میشود.

- AWS (انجمن جوشکاری آمریکا): استاندارد AWS D1.1 در بازرسی جوش سازههای فولادی کاربرد گسترده دارد و AWS QC-1 به صلاحیت بازرسان جوش میپردازد.

- EN (استانداردهای اروپایی): استاندارد EN ISO 17637 مهمترین مرجع بازرسی چشمی جوش در اروپا است که جایگزین EN 970 شده است.

استانداردهای ملی

هر کشور ممکن است استانداردهای ملی خاص خود را داشته باشد. در ایران، استانداردهای ISIRI توسط سازمان ملی استاندارد ایران تدوین شده و با هدف همراستایی با استانداردهای بینالمللی در بازرسی چشمی جوش استفاده میشوند. اگرچه در بسیاری از پروژهها استانداردهای ISO و AWS مرجع اصلی هستند، در کشورهایی مانند ژاپن و کانادا نیز استانداردهای ملی وجود دارد.

تجهیزات بازرسی چشمی جوش

برای انجام صحیح و دقیق بازرسی چشمی جوش، استفاده از تجهیزات مناسب و کالیبرهشده ضروری است. ابزارهای مورد استفاده در بازرسی VT عبارتاند از:

- آمپرمتر (برای بررسی تطابق پارامترهای جوشکاری)

- کولیس

- ذرهبین با قدرت بزرگنمایی ۲ تا ۱۰ برابر

- ابزار نشانهگذاری جوشها

- وسایل اندازهگیری خطی

- دماسنج سطحی و دماسنج رنگی

- چراغها و آینههای بازرسی

- متر نواری

- گیجهای جوش (گردهسنج و گیج اندازهگیری ابعاد جوش)

برای نواحی با دسترسی محدود یا نقاطی که امکان مشاهده مستقیم وجود ندارد، از آینههای مخصوص، اندوسکوپها، فیبرهای نوری و دوربینهای بازرسی استفاده میشود.

بهکارگیری ابزارهای اندازهگیری جوش در کنار بازرسی چشمی، امکان شناسایی عیوبی مانند ابعاد نامناسب جوش، گرده بیش از حد یا کمتر از حد مجاز و هندسه نادرست جوش را فراهم میکند.

وظایف بازرس جوش

ازرس چشمی جوش مسئول اطمینان از انطباق عملیات جوشکاری با نقشهها، مشخصات فنی و استانداردهای مربوطه است. مهمترین وظایف بازرس جوش در بازرسی چشمی عبارتاند از:

وظایف قبل از جوشکاری

- بررسی نقشههای جوشکاری و مشخصات فنی

- کنترل مواد ورودی و تطابق آنها با سفارش خرید و نقشههای تأییدشده

- بررسی فلز مبنا از نظر عیوب سطحی و انحرافات مجاز

- کنترل انبارش فلز پرکننده و مواد مصرفی

- بررسی تجهیزات و آمادهسازی اتصال جوش

- تأیید صلاحیت جوشکاران و اپراتورهای جوشکاری

- اطمینان از استفاده از دستورالعملهای جوشکاری (WPS) تأییدشده

وظایف حین جوشکاری

- نظارت مستمر بر اجرای جوشکاری، بهویژه در جوشهای چندپاسی

- کنترل پیشگرمایش و دمای بینپاس مطابق دستورالعملها

- کنترل ابعاد و شکل جوش طبق نقشهها

- پیگیری و ثبت عدم انطباقها و نواقص مشاهدهشده

وظایف پس از جوشکاری

- انجام بازرسی چشمی نهایی کلیه جوشها

- ارزیابی نتایج آزمایشها و آزمونها

- انتخاب نمونههای آزمایش تولیدی در صورت نیاز

- تهیه و تکمیل گزارشهای بازرسی چشمی، چکلیستها و سوابق کیفی

- پیگیری رفع عیوب و تأیید اصلاحات انجامشده

مراحل بازرسی چشمی جوش

مراحل بازرسی چشمی جوش با هدف دستیابی به جوشی سالم و منطبق با الزامات فنی، مطابق آییننامهها و استانداردهای جوشکاری انجام میشود. بهطور کلی، بازرسی VT در سه مرحله اصلی انجام میگیرد:

1- بازرسی چشمی جوش پیش از جوشکاری

در این مرحله، بازرس چشمی با بررسی مقدمات کار، از فراهم بودن شرایط لازم برای اجرای صحیح جوشکاری اطمینان حاصل میکند. مهمترین اقدامات این مرحله عبارتاند از:

- بررسی نقشهها و مشخصات فنی، بهویژه جزئیات اتصالات

- کنترل دستورالعملهای جوشکاری (WPS)

- ارزیابی و تأیید صلاحیت جوشکاران

- کنترل مصالح فلز پایه و فلز پرکننده

- بررسی آمادهسازی اتصال شامل پخ، هندسه، همراستایی و جفتوجوری درزها

- کنترل عملیات برشکاری و عیوب احتمالی ناشی از آن

- بررسی نیاز به پیشگرمایش و شرایط اجرای آن

- تعیین نقاط کنترل و برنامه ثبت نتایج بازرسی

- بررسی شرایط عمومی کارگاه، تجهیزات و ابزار جوشکاری

در سازههای خاص مانند مخازن، پلها، ساختمانهای بلند و کشتیها، انجام این مرحله از اهمیت بیشتری برخوردار بوده و باید توسط جوشکاران ماهر و دارای صلاحیت تاییدشده انجام گیرد.

2- بازرسی چشمی جوش حین جوشکاری

در مرحله حین جوشکاری، بازرس چشمی با نظارت مداوم بر فرآیند اجرا، از انطباق عملیات جوشکاری با دستورالعملهای فنی و جلوگیری از بروز عیوب حین کار اطمینان حاصل میکند. کنترل مواد مصرفی، تجهیزات جوشکاری و نحوه اجرای پاسها از اقدامات اصلی این مرحله است.

در سازههای مهم و حساس، توصیه میشود عملیات جوشکاری تا حد امکان در شرایط کنترلشده کارخانهای انجام شود. در مواردی که جوشکاری در محل کارگاه الزامی است، انجام آن باید همراه با نظارت و بازرسی مستمر صورت گیرد.

اقداماتی که در بازرسی چشمی جوش هنگام جوشکاری باید توسط بازرس انجام شود، شامل موارد زیر است:

- کنترل کیفیت و پیوستگی پاس ریشه

- بررسی هندسه درز جوش قبل از اجرای پاسها

- کنترل دمای پیشگرمایش و دمای بینپاس

- نظارت بر توالی اجرای جوشها

- کنترل ظاهر پاسهای جوش

- اطمینان از تمیزکاری جوش و حذف گل جوش بین پاسهای متوالی

- کنترل آمپراژ، ولتاژ و سرعت حرکت دست جوشکار

- بررسی نوسان عرضی دست جوشکار (حداکثر تا ۲٫۵ برابر قطر الکترود یا ضخامت مفتول)

3- بازرسی چشمی جوش پس از جوشکاری

بازرسی چشمی پس از اتمام عملیات جوشکاری با هدف ارزیابی نهایی کیفیت جوش و اطمینان از انطباق آن با نقشهها، مشخصات فنی و استانداردهای مربوطه انجام میشود. در این مرحله، بازرس جوش باید آشنایی کافی با فرآیندهای جوشکاری داشته و قادر به شناسایی عیوب ظاهری و هندسی جوش باشد.

در سازههای مهم و حساس که خرابی آنها میتواند پیامدهای جدی به همراه داشته باشد، انجام بازرسیهای دقیقتر و در صورت لزوم استفاده از سایر روشهای آزمون در کنار بازرسی چشمی توصیه میشود.

بسته به اهمیت سازه و نوع اتصال، کنترل کیفیت جوش میتواند شامل موارد زیر باشد:

- بازرسی چشمی کیفیت و ابعاد جوش

- انجام آزمونهای غیرمخرب (NDT) در صورت نیاز

- انجام آزمونهای مخرب برای نمونههای کنترلی

- اقداماتی که بازرس در بازرسی چشمی پس از جوشکاری انجام میدهد شامل موارد زیر است:

- بررسی ظاهر نهایی جوشها

- کنترل ابعاد و اندازه نهایی جوش و طول آن

- بررسی اعوجاج و دقتهای ابعادی

- کنترل عملیات تنشزدایی و اصلاحات حرارتی در صورت اجرا

شناسایی عیوب ظاهری جوش مانند:

- تخلخل

- ذوب ناقص و نفوذ ناقص

- بریدگی پای جوش

- لوچه

- ترکهای سطحی

- گرده بیش از حد جوش

بازرس چشمی جوش باید برای انجام این مرحله از تجهیزاتی مانند گیجهای اندازهگیری جوش، متر، کولیس، چراغقوه و ذرهبین استفاده کند.

کاربرد بازرسی چشمی جوش برای تشخیص معایب جوش گوشه و شیاری

بازرسی چشمی جوش (VT) روش اصلی و سریع تشخیص عیوب سطحی در جوش گوشه و شیاری است. این روش، با استفاده از مشاهده مستقیم و ابزارهای اندازهگیری ساده، امکان شناسایی بسیاری از نقصهای هندسی، متالوژی و مکانیکی را فراهم میکند.

بازرسی چشمی معمولا قبل، حین و پس از جوشکاری انجام میشود و میتواند بسیاری از مشکلات مانند تخلخل سطحی، بریدگی لبهها، ابعاد نادرست جوش و اعوجاج را به سرعت شناسایی کند. در عیوبی که دسترسی مستقیم دشوار یا نقص داخلی هستند، روشهای مکمل مانند پرتونگاری، فراصوت، ذرات مغناطیسی و نفوذ ماده رنگی استفاده میشوند.

| بازرسی جوش شیاری | بازرسی جوش گوشه | نوع عیب |

| عینی | عینی | جوش با بعد کم |

| عینی | عینی | تخلخل سطحی |

| پرتونگاری | مخرب | تخلخل داخلی |

| عینی | عینی | بریدگی |

| ذرات مغناطیسی نفوذ ماده رنگی عینی مخرب فراصوتی پرتونگاری |

ذرات مغناطیسی نفوذ ماده رنگی عینی مخرب |

ترک |

| پرتونگاری فرا صوتی |

مخرب فراصوتی |

نفوذ ناقص |

| پرتونگاری فرا صوتی |

مخرب فرا صوتی |

اختلاط |

کاربرد جوشکاری عینی برای معایب فلز جوش و فلز پایه

بازرسی چشمی برای کنترل عیوب هندسی، عیوب متالوژیکی و عیوب مکانیکی بسیار موثر است:

- عیوب هندسی: اعوجاج، فاصله نامناسب قطعات، بعد جوش نادرست، نیمرخ نامناسب

- عیوب متالوژیکی: تخلخل، حبس سرباره، امتزاج ناقص، ترک، بریدگی لبه جوش، معایب سطحی، نفوذ ناقص

- عیوب مکانیکی: مقاومت کششی کم، مقاومت تسلیم پایین، شکلپذیری ضعیف، سختی نامناسب، شکست ضربهای، ترکیب شیمیایی نامناسب، مقاومت خوردگی پایین

| روشهای آزمایش | معایب |

| معایب هندسی | |

| روش بازرسی چشمی با ابزار اندازهگیری دقیق | اعوجاج |

| بازرسی چشمی با وسایل اندازهگیری دقیق | فاصله نامناسب قطعات |

| بازرسی چشمی با اندازهگیری تقریبی جوش | بعد جوش نادرست |

| بازرسی چشمی با اندازهگیری تقریبی جوش | نیمرخ نامناسب جوش |

| معایب متالوژی | |

| پرتونگاری، شکست، میکروسکوپی، ماکروسکوپی، فراصوتی | تخلخل |

| پرتونگاری، شکست، میکروسکوپی، ماکروسکوپی، فراصوتی | حبس سرباره |

| پرتونگاری، شکست، میکروسکوپی، ماکروسکوپی، فراصوتی | امتزاج ناقص |

| بازرسی چشمی، آزمایش خمش، پرتونگاری، میکروسکوپی، ماکروسکوپی، ذرات مغناطیسی، فراصوتی | ترک خوردگی |

| بازرسی چشمی، آزمایش خمش، پرتونگاری، فراصوتی، رنگ نافذ | بریدگی لبه جوش |

| بازرسی چشمی | معایب سطحی |

| پرتونگاری، شکست، میکروسکوپی، ماکروسکوپی، فراصوتی | نفوذ ناقص |

| معایب مکانیکی | |

| کلیه آزمایشهای کشش فلز جوش، کشش عرضی، برش جوش گوشه، کشش فلز پایه | مقاومت کششی کم |

| کلیه آزمایشهای کشش فلز جوش، کشش عرضی، کشش فلز پایه | مقاومت تسلیم کم |

| کلیه آزمایشهای کشش فلز جوش، آزمایش خمش آزاد، خمش هدایت شده، کشش فلز پایه | شکل پذیری |

| آزمایش سختی | سختی نامناسب |

| آزمایش ضربه | شکست ضربهای |

| تجزیه شیمیایی | ترکیب ساختمانی نامناسب |

| آزمایش خوردگی | مقاومت خوردگی کم |

ضوابط پذیرش در بازرسی چشمی جوش طبق AWS

جوشی که اجرا شده باید مورد بازرسی چشمی جوش قرار بگیرند و در صورتی که شرایط زیر را داشته باشند، میتوانند مورد پذیرش قرار گیرند. این ضوابط براساس ضوابط آئیننامه AWS است:

- جوشی که اجرا شده باید بدون هرگونه ترک باشد.

- بین لایههای جوش مجاور و بین لاله آن و فلز پایه باید امتزاج کامل برقرار شود.

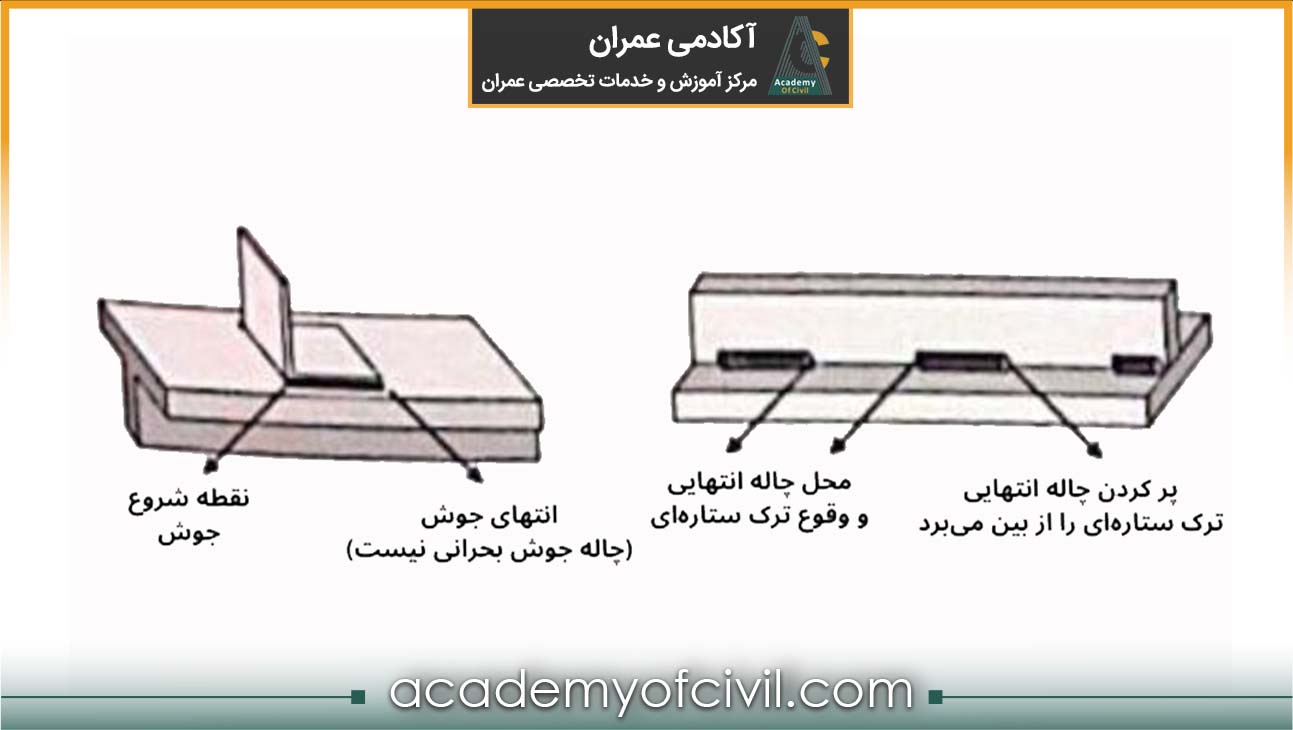

- تمام چالههای انتهایی نوار جوشی که اجرا شده باید به اندازه سطح مقطع کامل جوش پر شوند. این چالهها میتوانند حاوی ترکهای ستارهای باشند.

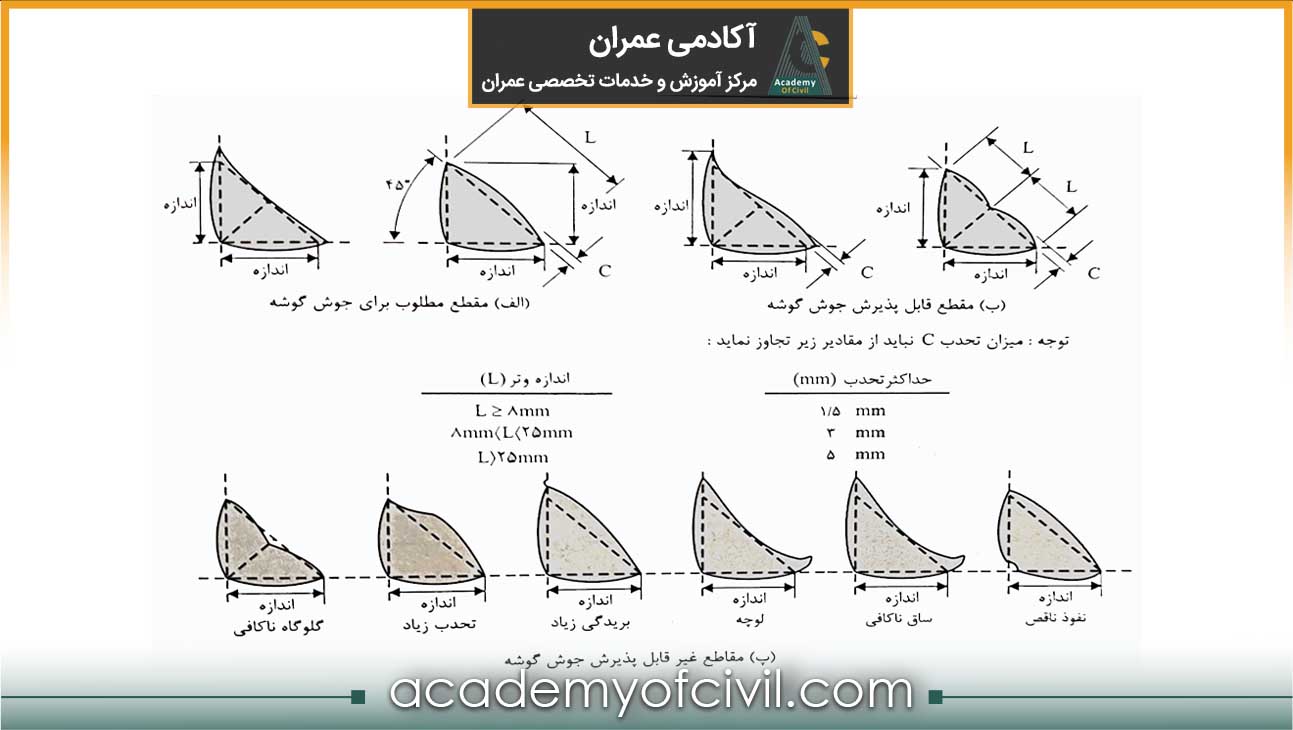

- مقطع جوشها باید براساس شکل زیر باشد.

- برای مصالحی با ضخامت 25 میلیمتر و کمتر، میزان بریدگی لبه جوش باید کمتر از 1 میلیمتر باشد، اما در طولی معادل 50 میلیمتر در هر 300 میلیمتر طول نوار، میتوان بریدگی تا 1.5 میلیمتر را قبول کرد.

- در جوشهای گوشه مجموع قطر تخلخلهای سطحی با قطر 1 میلیمتر و بزرگتر، نباید از 10 میلیمتر در هر 25 میلیمتر طول جوش و از 20 میلیمتر در هر 300 میلیمتر طول جوش بیشتر باشد.

- مجموعاً 10 درصد از طول کل نوار جوشها میتواند اندازهای به مقدار 1.5 میلیمتر کوچکتر از اندازه نقشه داشته باشد.

در جوشهای گوشه متصل کننده بال به جان، در طولی معادل دو برابر عرض بال از انتهای تیر هیچ گونه کمبود اندازه مجاز نیست.

- در درز های لب به لب با جوش شیاری تمام نفوذی که امتداد درز عمود بر امتداد تنش کششی است، نباید هیچ گونه تخلخل سطحی قابل ملاحظه باشد.

در سایر موارد جوشهای شیاری، مجموع قطر تخلخلهای سوزنی با قطر 1 میلیمتر و بزرگتر، نباید از 10 میلیمتر در هر 25 میلیمتر طول جوش و 20 میلیمتر در هر 300 میلیمتر طول جوش بیشتر است.

- بازرسی چشمی جوشها میتواند به محض خنک شدن جوش تا دمای محیط آغاز شود.

در فولادهای خیلی پرمقاومت با تنش تسلیم بزرگتر از 6000 کیلوگرم بر سانتیمتر مربع (تقریبا 600 مگاپاسکال)، بازرسی های چشمی باید 48 ساعت پس از تکمیل جوش انجام شود.

چک لیست بازرسی چشمی جوش

حال برای اینکه شما به بهترین شکل با این شیوه بازرسی آشنا شوید در ادامه برایتان چک لیستی قرار خواهیم داد تا اگر به عنوان بازرس یا ناظر فعالیت میکنید، از پس این مسئولیت به خوبی برآیید.

موارد این چک لیست عبارتند از:

زاویه پخی

بازرسی زاویه پخی باید پیش از جوشکاری انجام شود و به طور کلی هر چقدر این زاویه بزرگتر باشد، مصرف مصالح جوش بیشتر میشود.

دهانه ریشه

بازرسی چشمی باید پیش از جوشکاری انجام شود. در صورت عدم استفاده از تسمه پشتبند امکان سوختن ریشه در عبور (پاس) اول وجود دارد. بنابراین در این حالت دهانه ریشه قدری کاهش داده میشود.

اگر امکان سنگ زدن ریشه از پشت کار وجود داشته باشد، عدم ذوب کامل ریشه در عبور اول خیلی جدی نیست. در صورت استفاده از تسمه پشتبند، دهانه ریشه افزایش داده میشود تا ذوب کامل ریشه و تسمه پشتبند امکان پذیر باشد.

در این حالت نیازی به سنگ زدن ریشه از پشت کار نیست و امکان سوختن ریشه نیز در میان نیست. در پخ دو طرفه، تسمه فاصله دهنده نقش ورق پشت را بازی میکند. اما پیش از جوش پشت کار باید سنگ زده و کاملاً برداشته شود.

برای دستیابی به ذوب کامل ریشه و لبهها، زاویه پخی و دهانه ریشه، اثر عکس روی یکدیگر دارند. هر چه زاویه پخی کم باشد، باید دهانه ریشه افزایش داده شود و هر چه دانه ریشه کم باشد باید زاویه پخی افزایش داده شود.

ضخامت ریشه

باید پیش از جوشکاری بازرسی انجام شود. رعایت ضخامت ریشه به دلیل خودداری از سوختن ریشه است و معمولا در جوشهای خودکار زیرپودری انجام میشود.

- هم محوری درز: پیش از جوشکاری باید انجام شود. عدم هم محوری صحیح سبب تشکیل قسمتهایی با نفوذ ناقص جوش میشود.

- تمیزی درز: این مورد باید قبل، حین و بعد از جوشکاری مورد بازرسی چشمی قرار گیرد. سطوح درز باید تمیز و بدون هرگونه آلودگی، گرد و غبار و رطوبت باشند.

- نوع و اندازه مناسب الکترود: باید در حین جوشکاری مورد بازرسی قرار گیرد. نوع و اندازه الکترود باید برای نوع فلز مورد جوش، وضعیت جوشکاری، وظیفه جوش، ضخامت ورق، اندازه درز و غیره مناسب باشد.

برای اطلاعات بیشتر در رابطه با الکترود جوشکاری و انواع آن به مقاله انواع الکترود جوشکاری مراجعه کنید.

قطبیت و شدت جریان مناسب

بازرسی قطبیت و شدت جریان مناسب باید در حین جوشکاری انجام شود. بر اساس نوع و قطر الکترود، نوع درز و وضعیت جوشکاری باید شدت جریان و قطبیت جوشکاری مناسب انتخاب شود.

- خال جوش مناسب: خال جوش باید در حین جوشکاری مورد بازرسی قرار گیرد. خال جوشها باید کوچک و بلند باشند، به صورتی که با جوشهای اصلی تداخلی نداشته باشد. در ورقهای ضخیم برای اجرای خال جوشها باید از الکترودهای کم هیدروژن استفاده شود.

- ذوب خوب: بازرسی چشمی جوش باید در حین جوشکاری و پس از آن مورد بازرسی قرار گیرد. هر عبور یا پاس جوشها باید به صورت کامل با ورق پشتبند، عبور قبلی و فلز پایه هم جوش شده و امتزاج کامل به وجود آورد، به گونهای که هیچ گونه حفره هوا در فصل مشترک ایجاد نشود.

- پیش گرمایش و درجه حرارت پاسهای میانی: باید در حین فرآیند جوشکاری مورد بازرسی قرار گیرد. مقدار پیش گرمایش و درجه حرارت مناسب برای عبورهای میانی، بستگی به ضخامت ورق، نوع فولاد، روش جوشکاری و درجه حرارت محیط دارد. اگر شرایط گفته شده، پیش گرمایش و درجه حرارت خاصی برای جوشهای میانی لازم بداند، در حین عملیات جوشکاری این موضوع باید به طور پیوسته مورد بررسی قرار گیرد.

- توالی و ترتیب پاسهای جوش: باید در حین فرآیند جوشکاری مورد بازرسی چشمی انجام شود. ترتیب و توالی پاسها باید به صورتی باشد که امکان وقوع حفرات هوا در حد فاصل عبورهای جوش وجود نداشته باشد.

- سرعت حرکت نوع الکترود: این کار باید در حین جوشکاری مورد بازرسی قرار گیرد. چرا که اگر حرکت الکترود خیلی کند باشد، فلز جوش ذوب شده و گل جوشکاری به سمت جلوی الکترود فرار کرده و شروع به سرد شدن میکند.

بنابراین جوش اصلی که روی این قسمت اجرا میشود، شانس نفوذ کافی به ریشه را از دست میدهد. در صورتی که سرعت حرکت نوک الکترود افزایش داده شود، امکان فرار مواد مذاب به جلوی الکترود وجود نداشته و نفوذ کامل انجام میشود.

- لوچه (شره) جوش: باید در حین جوشکاری و پس از آن مورد بازرسی چشمی قرار گیرد. اگر سرعت نوک الکترود خیلی آهسته باشد، مقادیر زیادی از فلز جوش در حال رسوب، از لبههای نوار جوش به سمت بیرون سرریز کرده و همجوشی کامل ایجاد نمیشود.

عمل سرریز به آسانی در حین جوشکاری قابل مشاهده بوده و روش اصلاح آن افزایش سرعت جوشکاری است.

- غلتاندن حوضچه مذاب نوک الکترود (در جوشهای سربالا یا قائم): باید در حین جوشکاری بازرسی شود. در جوشهای سربالا (قائم) با دادن حرکت زیگزاگ به نوک الکترود و غلتاندن حوضچه مذاب، گل جوشکاری را به طرف جلو رانده و از تداخل آن با جوش جلوگیری میشود.

برای مطالعه بیشتر در مورد انواع حالات جوشکاری به مقاله حالات جوشکاری لوله مراجعه کنید.

- چاله انتهای جوش: باید در حین و پس از فرآیند جوشکاری تست بازرسی چشمی انجام شود. چاله دو انتهای جوش از دو جهت میتواند بحث برانگیز باشد:

- ضخامت گلوی جوش کمتر از سایر قسمتهای نوار جوش است.

- باتوجه به اینکه سطح مقعری دارند، امکان وقوع ترک ستارهای در آنها به هنگام سرد شدن وجود دارد.

- در جوشهای گوشه پیوسته، خطر چاله انتهای جوش وجود نداشته چرا که جوشکار به هنگام تعویض الکترود، چاله انتهای جوشهای قبلی را با جوش پر میکند.

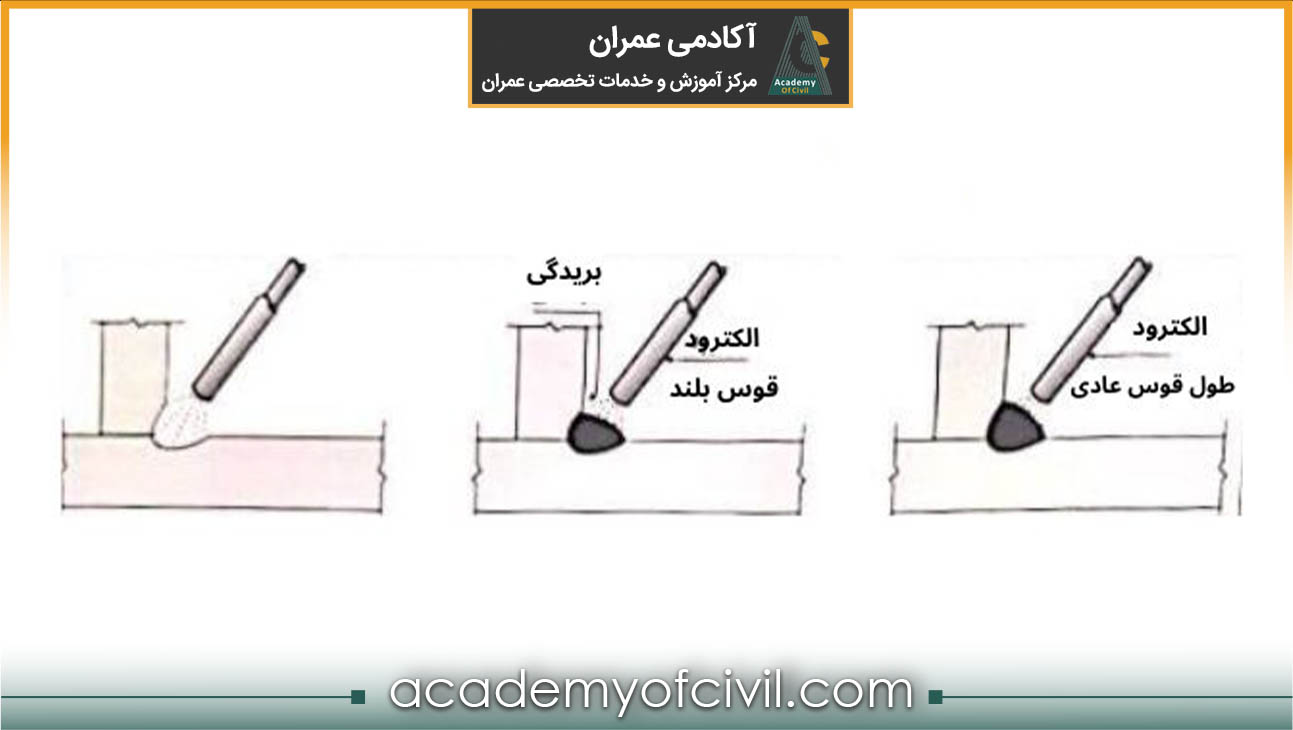

- بریدگی لبههای جوش: در حین و پس از جوشکاری باید مورد بازرسی قرار گیرد. با توجه به اینکه بریدگی به آسانی با اصلاح دستورالعمل جوشکاری قابل اصلاح است، بنابراین وقوع آن قابل پذیرش نیست. در مواردی بریدگی مضر و وقوع آن مردود است اما باید اصلاح شود. آن موارد عبارتند از:

- در صورتی که بریدگی موجب کاهش عمده در ضخامت یا سطح مقطع شود.

- در صورتی که تنش در امتداد عرضی اعمال گردد.

ذکر این نکته ضروری است که قوس الکتریکی میتواند قسمتهایی از فلز پایه را ذوب کند. در صورتی که طول قوس بلند باشد (فاصله نوک الکترود تا سطح جوشها زیاد باشد)، مصالح جوش نمیتواند تمام فضای ذوب شده را پر کند، بنابراین در لبه جوشها گودافتادگی یا بریدگی به وجود میآید.

با کاهش طول قوس، مصالح جوشها تمام فضای ذوب شده را پر میکند. طبق آئیننامه AWS در حالتی که نیرو به صورت عرضی بر بریدگی اعمال شود، بریدگی تا عمق 0.25 میلیمتر و در حالتی که نیرو به موازات بریدگی باشد، تا عمق 0.8 میلیمتر قابل قبول است.

- اندازه جوش گوشه: باید پس از فرآیند جوشکاری مورد بازرسی چشمی قرار گیرد. اندازه جوش گوشه با استفاده از اندازهگیریهای مخصوص کنترل شود.

- ترک جوش: باید در حین و پس از جوشکاری مورد بازرسی چشمی قرار گیرد. وقوع هرگونه ترک به هر صورت (سطحی یا عمقی) سبب مردود شدن جوش خواهد شد.

برای مطالعه بیشتر در مورد انواع ترک در جوشکاری مقاله شکستن جوش آهن مطالعه کنید.

- گرده در جوشهای شیاری باید در حین جوشکاری و پس از آن مورد بازرسی قرار گیرد. وجود گرده تا 1.5 میلیمتر در جوش شیاری قابل پذیرش است. مقادیر بیشتر موجب افزایش مخارج و کاهش مقاومت خستگی میشود.

جمعبندی

بازرسی چشمی جوش (VT) روشی سریع و موثر برای کنترل کیفیت جوش است که با اجرای صحیح در مراحل قبل، حین و پس از جوشکاری، امکان شناسایی بهموقع عیوب ظاهری و هندسی را فراهم میکند. رعایت استانداردها، استفاده از تجهیزات مناسب و آشنایی بازرس با ضوابط پذیرش، نقش مهمی در افزایش کیفیت جوش و کاهش هزینههای اصلاح دارد.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره بازرسی چشمی جوش کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

محتواتون خیلی خوبه هم ساده است هم جامع، مچکرم👌

سلام وقت بخیر ممنون از حسن نظر شما

بازرسی چشمی جوش یک الزام؟

سلام وقت بخیر

بله، در اکثر پروژهها بازرسی چشمی جوش یک الزام است. تقریبا همه استانداردهای معتبر مانند AWS و ISO انجام VT را بهعنوان اولین مرحله بازرسی جوش ضروری میدانند و بدون قبولی در آن، جوش وارد مراحل بعدی بازرسی نمیشود.

چقدر مقاله تون کامل بود برای من دانشجو خیلی کمک کننده و مفید بود، ممنون🙏

سلام وقت بخیر

ممنون از حسن نظر شما، خوشحالیم که این مقاله برای شما مفید بوده است.

بسیار عالی و جامع بود

ممنون از حسن نظر شما

سلام ممنونم از مقاله خوبتون برای جوش فورجینگ هم از بازرسی چشمی استفاده میشه؟

سلام

یکی از روش های تست جوش فورجینگ بازرسی چشمی است، اما روش های مطمئن تری هم وجود داد که می توانید به طور کامل در مقاله فورجینگ میلگرد مشاهده کنید.