ترک جوش و انواع آن چیست | دلایل و راهکار در یک مقاله کامل

ترک جوش یکی از مهمترین عیوب جوش است، چرا که ممکن است نتایج جبران ناپذیری ایجاد کند. پس باید دلایل ایجاد آنها را بدانید! و همچنین در صورت بروز ترک، چه اقداماتی انجام دهید! به همین دلیل دانستن انواع ترک های جوش و شکستن جوش آهن به همراه دلایلشان را به طور کامل توضیح دادهایم تا هرگونه سوال و ابهامی که در این باره داشته باشید، رفع شود. پس این مقاله جامع آکادمی عمران را در رابطه با انواع ترک جوشکاری از دست ندهید!

ترک جوش چیست؟

همان طور که در مقاله ” عیوب جوش “ به طور کامل معایب انواع جوش را توضیح دادیم، یکی از عیوب جوش، ترک است که زیانآورترین بوده و به هیچ وجه قابل قبول نیست.

امکان ایجاد ترک در جوشکاری gmaw یا جوشکاری saw وجود دارد.

ترک نشانگر وجود مشکلی در حین کار است و به همین دلیل با بررسی علت و پیشگیری، به میزان زیادی میتوان از بروزشان جلوگیری کرد.

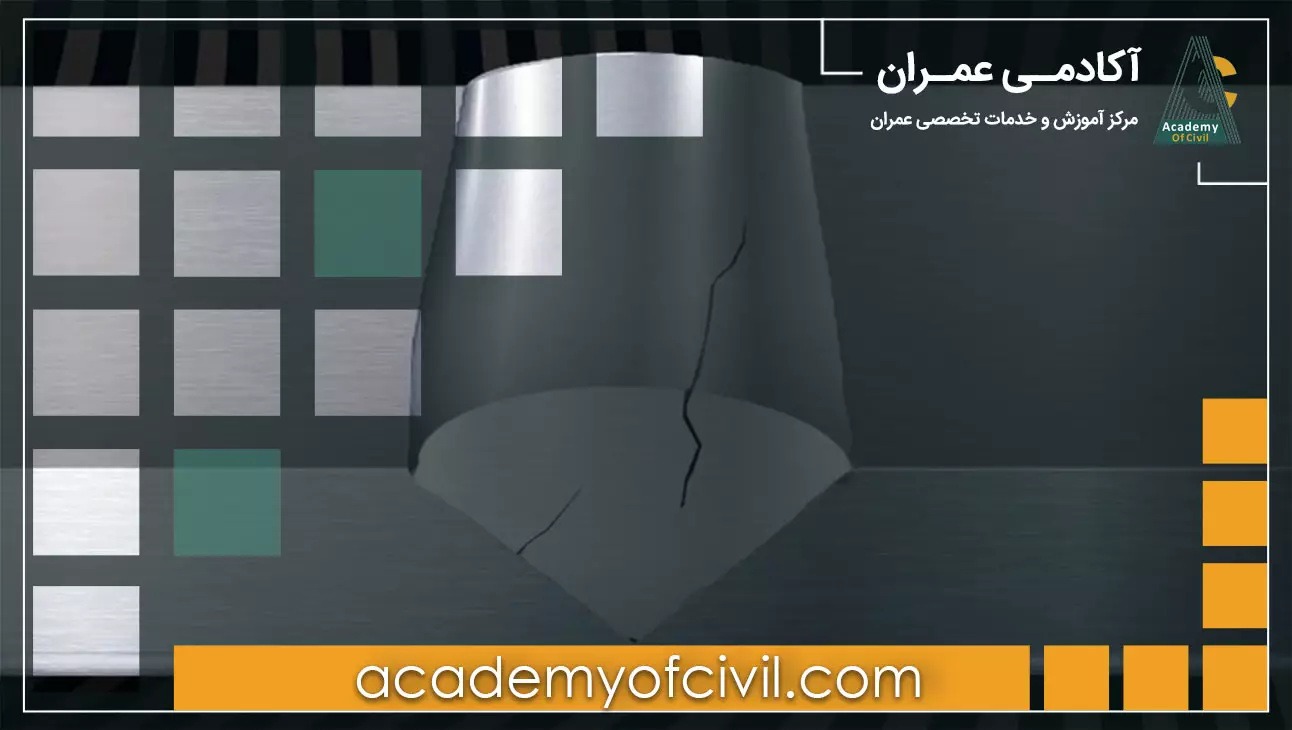

ترک به زبان ساده پدیدهای است که در اثر عواملی همانند انجماد، سرد شدن و تنشهای داخلی که به سبب انقباض جوش ایجاد شده است.

ترکهای ایجاد شده ممکن است از فلز جوش به فلز مبنا امتداد یافته یا کاملاً در فلز مبنا و در مجاورت خط جوش باشند.

انواع ترک های جوش

انواع ترک در جوشکاری شامل 3 دسته زیر است:

• ترک خوردگی گرم

ترک گرم در جوشکاری در نتیجه حرارت بالا و سرد شدن ناگهانی جوشها پس از اینکه فلز جوش رسوب و شروع به انجماد کرد، است.

به همین دلیل نام دیگر این ترک، ترک انجمادی در جوشکاری است.

اکثر ترک های جوشکاری ، از نوع گرم هستند.

در اثر نفوذ هوا و اکسیده شدن سطح ترک در درجه حرارت نسبتاً بالا، غالباً مقطع ظاهری شکست در ترکیدگیهای گرم به رنگ قهوهای است.

دو شرط نیاز است تا در دامنه انجماد در جوش، ترک گرم ایجاد شود:

- عدم نرمی و انعطافپذیری فلز به میزان لازم

- میزان تنش پیچشی ایجاد شده بین کریستالهای جامد در اثر انقباض، از تنش شکست فلز در آن درجه حرارت بیشتر باشد.

علل وقوع ترک گرم

حال به بررسی علل وقوع ترک در جوش از نوع گرم میپردازیم:

- بیش از حد بودن میزان گوگرد، فسفر و قلع در فلز پایه

- اگر ترک در فلزات غیر آهنی ایجاد شود، دلیلش وجود گوگرد یا روی نیز میتواند باشد.

- عدم استفاده از روش صحیح قطع قوس

- کوچک بودن سطح مقطع گرده جوش در قیاس با سطح فلز پایه در پاس ریشه

- این نوع از ترک در جوش با نفوذ و عمق زیاد اتفاق میافتد و اگر اصلاح نشود، از لایههای بعدی نیز میتواند بگذرد.

پیشگیری از بروز ترک گرم جوش

راههای پیشگیری از بروز ترک گرم یا ترک انجمادی در جوشکاری بدین ترتیب است:

- برای کاهش انقباض جوش میتوان از قبل گرم محل جوشکاری را گرم کرد.

- استفاده از گازهای محافظ و غیرآلوده در حین جوشکاری با گاز

- افزایش مساحت سطح مقطع گرده جوش

- تغییر شکل و طرح گرده جوش

- به کار بردن فلز مبنایی که دارای حداقل عناصر گفته شده در قسمت قبلی است.

- در جوشکاری فولادها، به کار بردن فلزات پرکربن که به میزان بالایی منگنز دارند.

• ترک خوردگی سرد

در دمای معمولی اتاق یا نزدیک به آن، پس از گذشت ساعتها یا حتی روزها از سرد شدن جوش، ممکن است ترکهایی ایجاد شود که به آنها ترک سرد در جوشکاری گویند.

ترک سرد جوش در فولاد نسبت به سایر فلزها بیشتر ایجاد میشود.

یکی از راههای پیشگیری از ایجاد ترک سرد جوش، استفاده از الکترودهای کم هیدروژن با پیش گرمایش مناسب است.

دلایل ترک خوردن سرد

دلیل ترک خوردن جوش سرد کدام است؟

- سخت شدن مناطق کناری جوشها برای مثال با سریع سرد کردن

- ایجاد و پیشرفت تنشها از نوع واکنشی و پسماند

- تردی هیدروژن (به عناوین ترک ناشی از هیدروژن و ترک القایی توسط هیدروژن نیز شناخته میشود.)

- مهار اضافی اتصال

پیشگیری از ترک جوش سرد

حال ببینیم برای جلوگیری از بروز این ترکها علاوه بر موارد گفته شده، چه کارهایی میتوان انجام داد؟

- به کار گیری پیش و پس گرم کردن محل جوشکاری که سبب کاهش نرخ سرد شدن میشود.

- انتخاب درست نوع فولاد مصرفی که توانایی سختی پذیری کمتری داشته باشد.

- برطرف کردن مواردی که سبب تولید هیدروژن میشوند.

• ترکهای مویی

ترکهای مویی ممکن است از نوع ترک گرم در جوش یا ترک های سرد در جوشکاری باشند.

این ترک ها در جوش به حدی ریز هستند که با چشم غیر مسلح نمیتوان آنها را دید.

برای اینکه بتوان ترکهای مویی را دید، باید حداقل از تجهیزاتی با 10 مرتبه بزرگنمایی استفاده کرد. (تجهیزاتی که قابلیت بزرگنمایی از مرتبه 10 به بالا را داشته باشند.)

ترک جوش از نوع مویی سبب کاهش عمر مفیده سازه معمولی تحت اثر بارهای ایستا نمیشود.

در صورتی که جوشکاری از لبه ورق آغاز شده و روند آن به سمت داخل ورق باشد، یک ترک در طول لبه جوش در قسمت پنجه اتفاق میافتد.

ترک در جوش ممکن است در نتیجه بریدگی جوش و لکه قوس باشد.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

شکستن جوش آهن و نواحی اطراف آن

حال ببینیم دلایل عمده شکستن جوش آهن و نواحی اطراف آن چه مواردی است؟

- نفوذ هیدروژن

- وجود رطوبت در الکترود

- وجود چاله انتهای جوش پر نشده

- نسبت عمق به عرض بالا

- عدم استفاده از طرح مناسب در درز جوشها

- عدم پیمایش مناسب درز جوشها

- تعقر سطح جوشها

سایر انواع ترک جوش نیز بدین ترتیب است:

- ترک چاله جوشی

- ترک سطحی

- ترک در ناحیه تفتیده

- پارگی لایه

- ترک طولی در جوشها

- ترک در پاس ریشه

- ترک در سطح پاس ریشه

- ترک گلویی

- ترک پنجه جوشها

- ترک عرضی جوشها

- ترک زیر سطح

- ترک فصل مشترک

- ترک فلز

ترکهای مهمی که در برخی از قسمتهای جوشکاری میتوانند ایجاد شوند را در ادامه توضیح میدهیم:

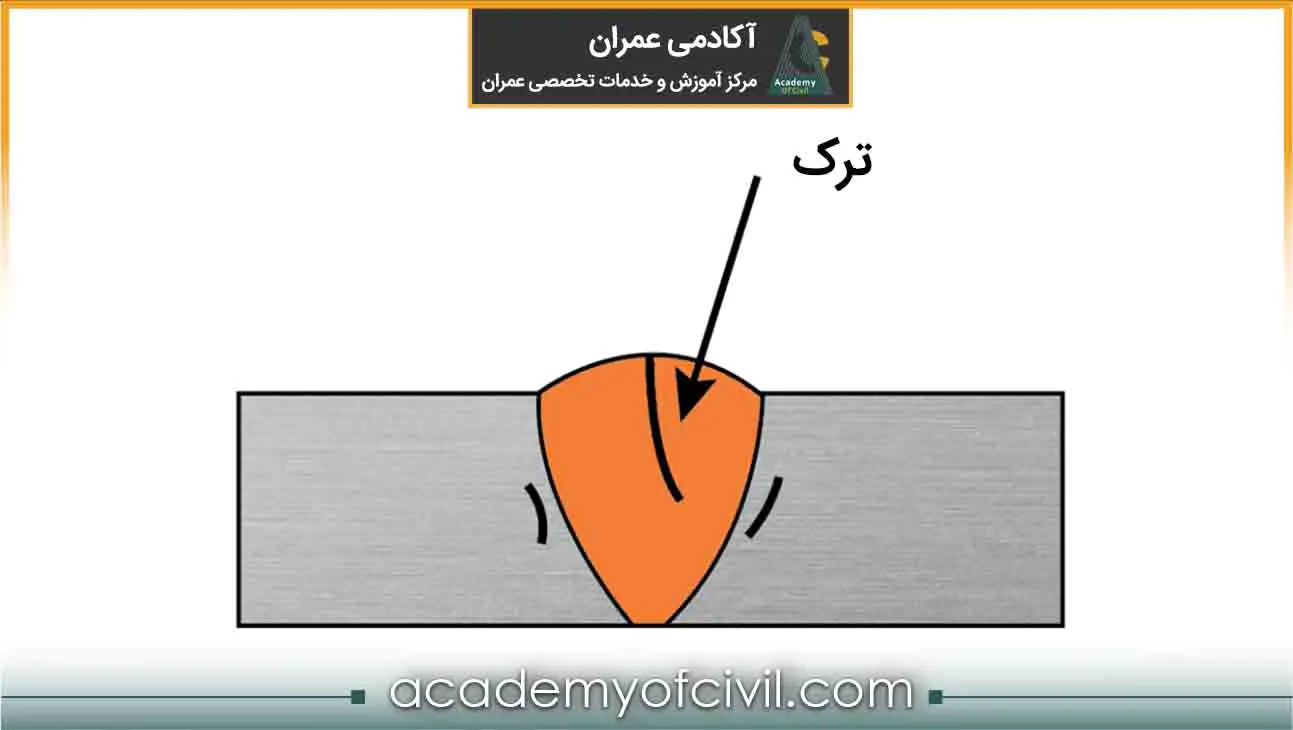

• بروز ترک در نوار جوش

این ترک به حالت ظاهری یا داخلی میتواند باشد.

حال ببینم چه مواردی سبب ترک در نوار جوش میشوند؟

- زمانی که مقدار کربن و آلیاژها در فلز پایه، بیشتر باشد. میزان شکل پذیری فلز جوش نیز کم میشود و احتمال ایجاد ترک نیز افزایش مییابد.

- وارد شدن حبابهای هیدروژن از روکش الکترود در نوار جوش

- سرد شدن سریع جوشها که مقدار کربن و آلیاژها در فلز پایه را افزوده و سبب افزایش ورود حبابهای هیدروژن از روکش الکترود در نوار جوش میشود.

- وجود رطوبت در سطح شیار جوش در فلز پایه و آلودگی سطح گفته شده

- گیرداری درز که سبب ایجاد تنشهای انقباضی زیادی در جوشها میشود.

- هندسه مقطع نوار جوشها

با سرد شدن، جوشها تمایل به انقباض دارد. جوش با سطح محدب مصالح کافی برای مقابله با کششهای دو محوری را دارد.

اما در نوار جوشها با سطح مقعر، تنشهای کششی عرضی قابل توجهی ایجاد میشود که میتواند سبب ایجاد ترک طولی جوش در نوار شود.

در نوار جوش با نفوذ عمیق که عمق آن بیش از عرضش باشد، در صورت گیرداری درز، وقوع ترکهای داخلی ممکن است.

در صورت زیاد بودن میزان سولفور یا فسفر در فلز پایه، امکان ایجاد هر دو ترک گفته شده به مقدار زیادی تشدید میشود.

• ترک مقاومتی

ترکی که در زمان بهرهبرداری ایجاد میشود، مقاومتی است.

حال سراغ عواملی رویم که سبب ترک در هنگام بهرهبرداری یا ترک مقاومتی میشوند:

- اصولا به هنگام بهرهبرداری جوش ترک نمیخورد.

- اما اگر به خوبی طرح نشده باشد، امکان ایجاد ترک جوش از نوع مقاومتی وجود دارد.

وقوع دو نوع خرابی در جوشها به هنگام بهرهبرداری ممکن است و باید طراح به آن توجه کند:

- تردی ناشی از زخم که سبب شکست جوشها یا فلز پایه در ناحیه تفتیده، تحت بارهای بزرگ در درجه حرارت پایین میشود.

- ترک خستگی به علت زخم ناشی از هندسه نامناسب درز.

لازم به ذکر است که این نوع شکست در اثر بارهای متناوب با تکرار و دامنه بزرگ ایجاد میشود.

• ترک در زیر نوار جوش

ترک در ناحیهای از فلز پایه که در اثر دمای جوش، تغییر حالت متالوژیک داده و به آن ناحیه تفتیده گفته میشود.

شاید برایتان سوال باشد که عواملی که سبب ایجاد ترک در زیر نوار جوش (در ناحیه تفتیده در فلز پایه) میشوند، کدامها هستند؟

- میزان کربن یا آلیاژ که سبب افزایش سختیپذیری و کاهش شکلپذیری ناحیه تفتیده میشود.

- تردی هیدروژنی ناحیه ذوب شده به علت ورود هیدروژن از فلز جوش

- سرعت سرد شدن که بر دو عامل گفته شده مؤثر است.

پس میتوان از موارد گفته شده نتیجه بگیریم که به موارد زیر باید توجه ویژهای داشت:

• هندسه نوار

سطح نوار جوشها باید اندکی محدب باشد و همچنین نسبت عرض به عمق مناسبی داشته باشد.

به این امر باید در جوشهای یک پاسه و جوش ریشه در جوشهای چند پاسه یا حتی پاسهای میانی توجه شود.

• وارد شدن هیدروژن

برای جلوگیری از ورود حبابهای هیدروژن باید از الکترودهای کم هیدروژن استفاده کرد.

• گیرداری درز

به هنگام طراحی و اجرا باید گیرداری درز را به کمترین میزان ممکن رساند.

• حرارت ورودی

باید کل حرارت ورودی کنترل شود. این حرارت شامل پیش گرمایش، حرارت القایی توسط جوشکاری، گرمایش در حد فاصل پاسهای مختلف و پس گرمایش برای جلوگیری از سرد شدن سریع است.

حرارت القایی کمتر، سبب کاهش تنشهای انقباضی و کاهش سرعت سرد شدن (که از تردی زیاد ناحیه تفتیده میکاهد) میشود.

این دو عامل گفته شده، از مهمترین عوامل در بروز ترک در جوش هستند که باید به آنها توجه ویژهای داشت.

• میزان کربن و آلیاژ

در هنگام انتخاب نوع فولاد، باید دقت کرد که موازنهای بین هزینه فولاد و هزینه جوشکاری برقرار شود.

انتخاب فولادهای پرمقاومت هر چند سبب کاهش هزینه فولاد شود، اما به سبب وجود میزان کربن زیاد یا آلیاژها و خصوصاً عناصری مانند سولفور یا فسفر که اثری منفی بر کیفیت جوشها دارند، افزایش قابل توجهی در هزینه جوشکاری وجود خواهد داشت.

این دو هزینه باید قابل موازنه باشد.

• ترک در خال جوش

آییننامه AWS مقرر میدارد هر خال جوشی که بعداً جزیی از جوشهای اصلی میشود، باید با همان کیفیت جوشهای اصلی (شامل هر نوع پیش گرمایش) اجرا شود.

در صورتی که خال جوشها به هنگام جوشکاری اصلی کاملاً ذوب شود، نیازی به منظور کردن تدابیر خاص در زمان خال جوشها نیست. مگر اینکه ضخامت ورقها زیاد و احتمال ترک خوردگی در آن وجود داشته باشد.

در صورت شکست خال جوش، باید تدابیری جهت حفظ سلامت جوشهای اصلی رعایت شود.

پیشنهاد میشود برای خال جوشهای ورقهای ضخیمتر از 25 میلیمتر، از الکترودهای کم هیدروژن استفاده شود.

• ورقهای نازک

جوشهایی که ورقهای نازک را متصل میکنند، به ندرت تمایل به ترک دارند.

حرارتی که در زمان جوشکاری به ورق منتقل میشود و جرم کم ورق، سرعت سرد شدن را کاهش میدهد.

این موضوع علاوه بر تنشهای داخلی کاهش یافته، ناشی از نسبت مناسب بعد گلو به ضخامت ورق و انعطاف پذیری خوب ورق نازک در برابر انقباض، از شدت تأثیر عوامل ایجاد ترک میکاهد.

در جوشکاری ورقهای نازک، ترک خوردگی تقریباً هیچگاه مشکل مهمی نیست. مگر زمانی که میزان کربن و آلیاژ فولاد به طور غیر معمولی زیاد باشد.

مهمترین مشخصه درز جوش، نبود هیچگونه ترک است.

ترک در نوار جوشها و ناحیه تفتیده میتواند در فلز پایه ایجاد شود. اکثر فولادها در ضخامتهای متوسط را میتوان بدون نگرانی از وقوع ترک، جوش نمود.

• ورقهای ضخیم

در کارخانههای نورد فولاد، تمام ورقها و نیمرخهای فولادی پس از نورد در درجه حرارت سرخ با سرعت نسبتاً کمی سرد میشوند.

در ورقهای ضخیم به دلیل جرم بیشتر، این سرعت به مراتب کمتر است.

برای یک میزان معلوم کربن و آلیاژ سرعت سرد شدن کمتر، سبب کاهش مقاومت میشود.

برای ضخامتهای معمول، کارخانههای نورد مشکلی جهت برآورده کردن مشخصات مقاومتی ندارند، اما برای تولیدات با ضخامت زیاد، به دلیل سرعت سرد شدن کمتر، لازم است میزان کربن یا آلیاژ برای دستیابی مقاومت مدنظر افزایش داده شوند.

از آنجایی که جوشها در ورق ضخیم، سریعتر از ورق نازک سرد میشود و همچنین ورق ضخیم احتمالاً دارای کربن یا آلیاژ بیشتری است، جوشها در ورق ضخیم دارای مقاومت بیشتر و شکل پذیری کمتری خواهد بود.

برای اتصال ورقهای ضخیم روشهای جوشکاری خاص موردنیاز خواهد بود (خصوصاً برای پاس اول یا پاس ریشه) و احتمالاً پیش گرمایش نیز نیاز است.

هدف از این روشها کاهش سرعت سرد شدن جوش، افزایش شکل پذیری و کاهش احتمال ترک در جوش است.

علاوه بر افزایش شکل پذیری، پیش گرمایش ورقهای ضخیم، سبب کاهش تنشهای انقباضی که در اثر گیرداری درز ایجاد شده، میشود.

به دلیل هزینه بالا، پیش گرمایش باید به خوبی تعریف شده باشد.

برای مثال، برای جوشهای گوشه ورق نازک جان به ورق ضخیم بال، پیش گرمایشی به اندازه پیش گرمایش جوش لب به لب دو ورق ضخیم با درجه گیرداری زیاد، لازم نیست.

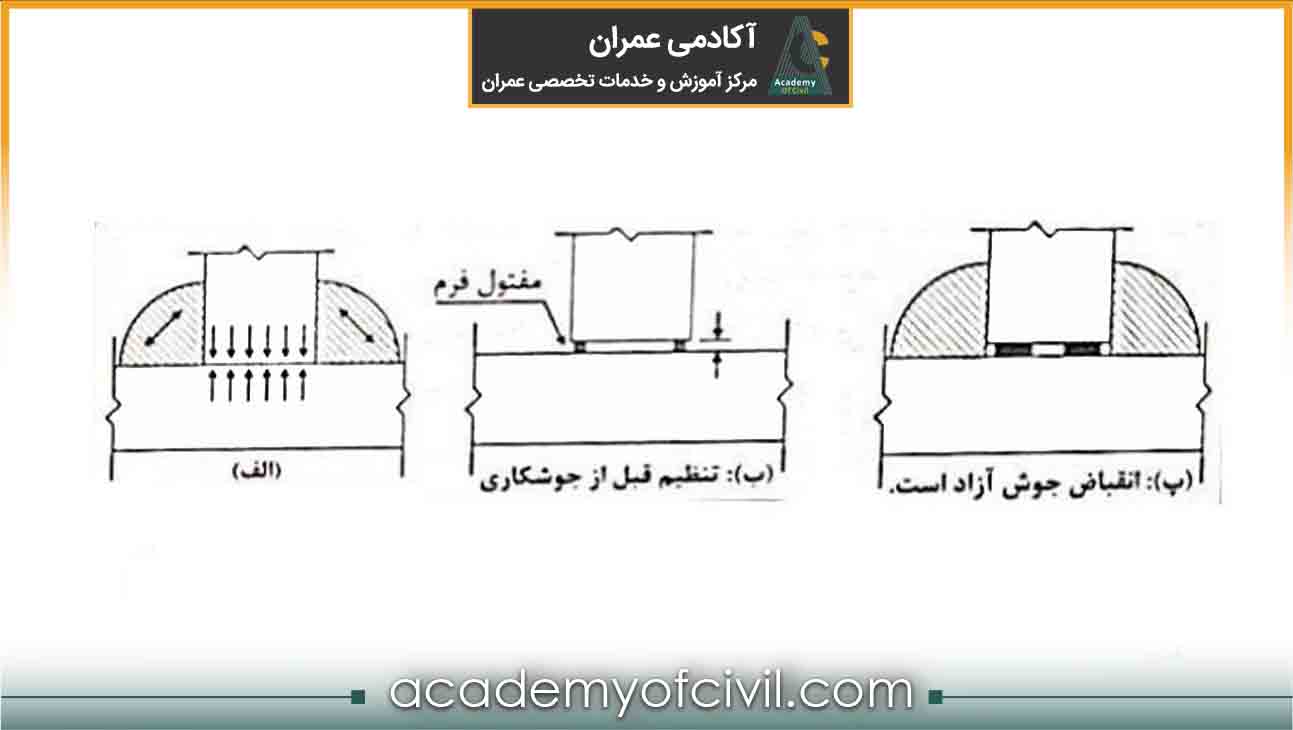

طبق شکل زیر، جهت کاهش تنشهای انقباضی در جوشکاری ورقهای ضخیم، نیاز است فاصلهای حدود 1 تا 2 میلیمتر، بین دو ورق ایجاد شود.

این فاصله را میتوان به کمک مفتول نرمه ایجاد کرد. برش مضرس لبهها با دندانههایی در همین حدود، میتواند تأمین کننده این فاصله باشد.

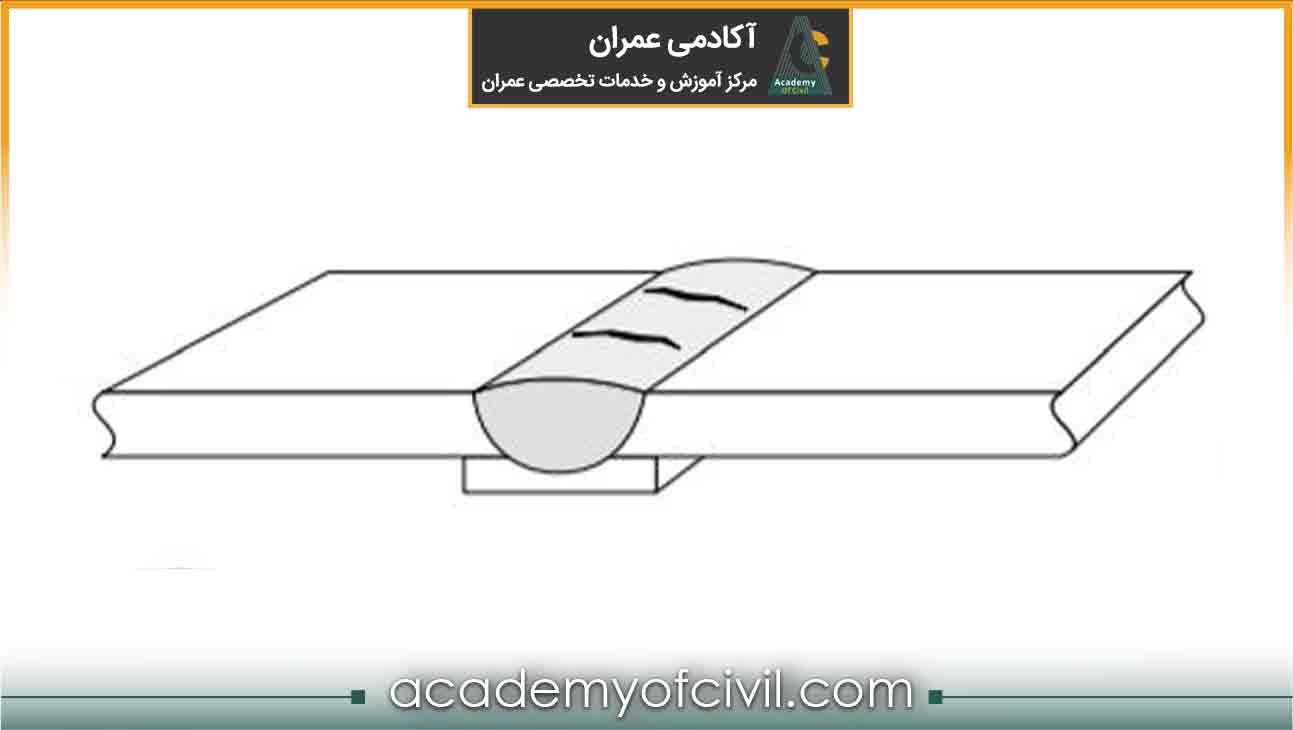

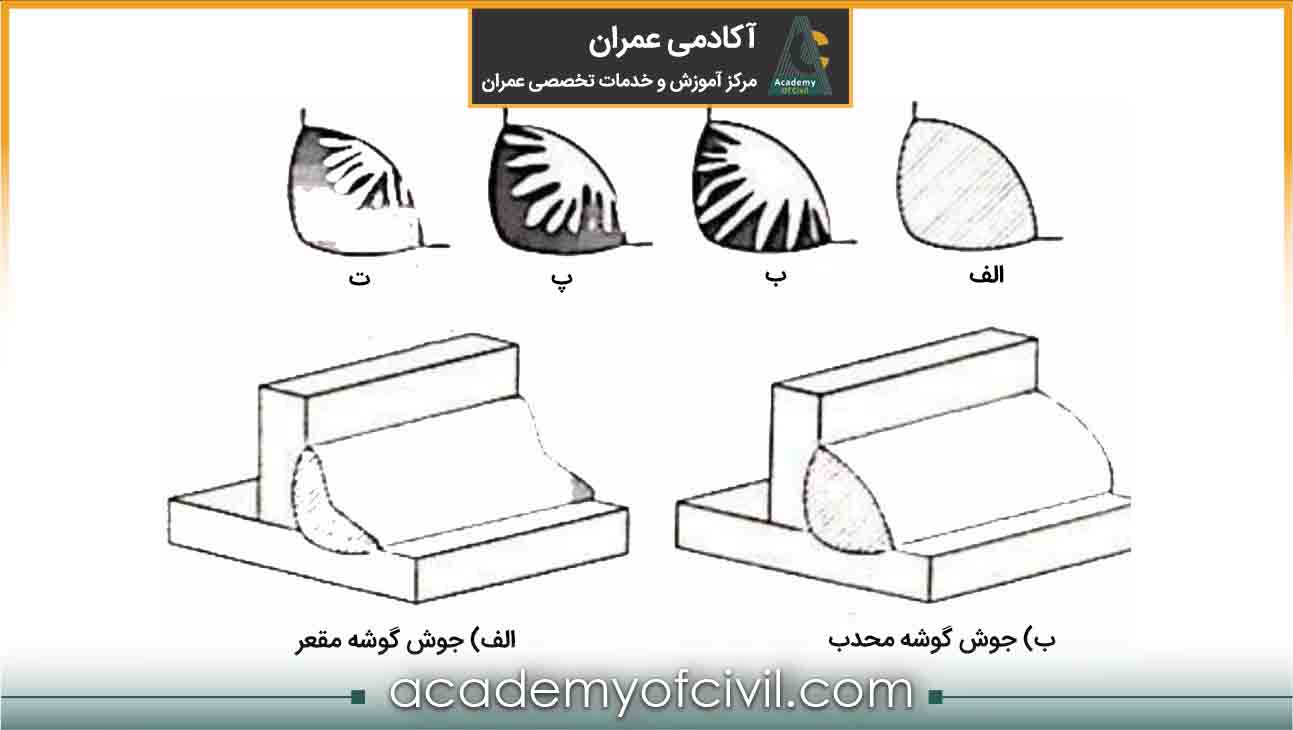

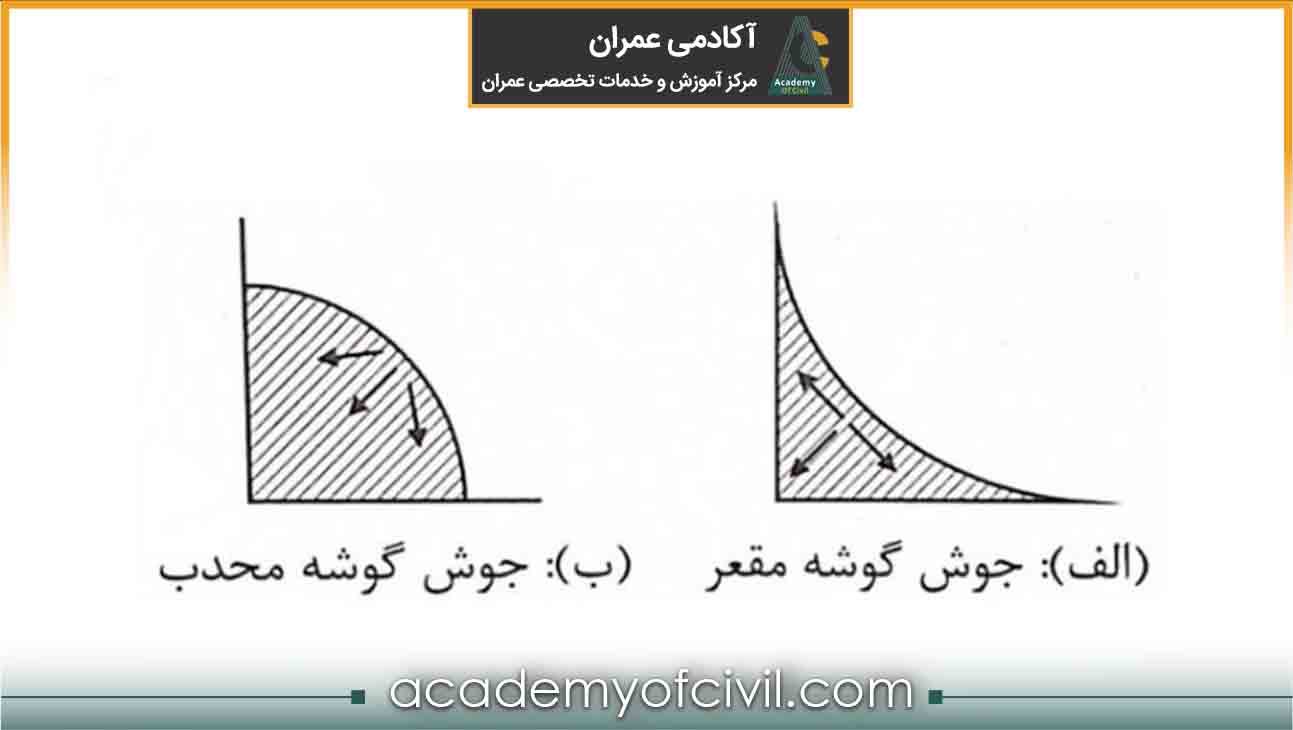

• جوش گوشه

در شکل زیر مراحل سرد شدن نوار مذاب جوشهای گوشه از سمت دو ساق به گلوی جوش نشان داده شده است.

همان طور که در شکل معلوم است، گلوی جوشها گوشه آخرین منطقهای است که سرد و جامد میشود.

حال به مقایسه دو نوار جوش محدب و مقعر که بزرگتر نشان داده شده است، میپردازیم.

بررسی مقطع دو جوشها نشان میدهد که جوش محدب دارای ضخامت گلوی بزرگتری است.

بنابراین جوشهای محدب با مصرف مصالح جوش کمتر، مقاومت بیشتری در برابر ترک جوش دارد.

این احساس در اغلب طراحان وجود دارد که جوش گوشه مقعر، مسیر یکنواختتری برای جریان تنش ایجاد میکند.

اما تجربه نشان داده که جوشهای گوشه یک پاسه مقعر تمایل بیشتری به ترک خوردگی دارند.

خصوصاً در فولادهایی که به روشهای خاص جوشکاری نیاز است، این عیب مزیت توزیع یکنواخت تنش را جبران میکند.

زمانی که جوش مقعر خنک و منقبض میشود، سطح خارجی آن به کشش میافتد.

این کشش میتواند سبب ترک شود. با استفاده از جوش محدب میتوان از ایجاد آن جلوگیری کرد.

همان طور که در شکل زیر مشخص است، جوش محدب میتواند بدون ایجاد کشش سطحی، سرد و منقبض شود.

در جوشهای گوشه چند پاسه، فقط پاس اول (جوش ریشه) نیاز است تا به صورت محدب اجرا شود.

به همین علت اگر در طراحی برای جریان یکنواختتر تنش نیاز باشد، از جوش مقعر استفاده شود، باید جوشها به صورت چند پاسه اجرا شود که پاس اول باید قدری تحدب داشته باشد.

برای مطالعه بیشتر در مورد جوشهای گوشه و انواع آن به مقاله ” جوش گوشه ” مراجعه کنید.

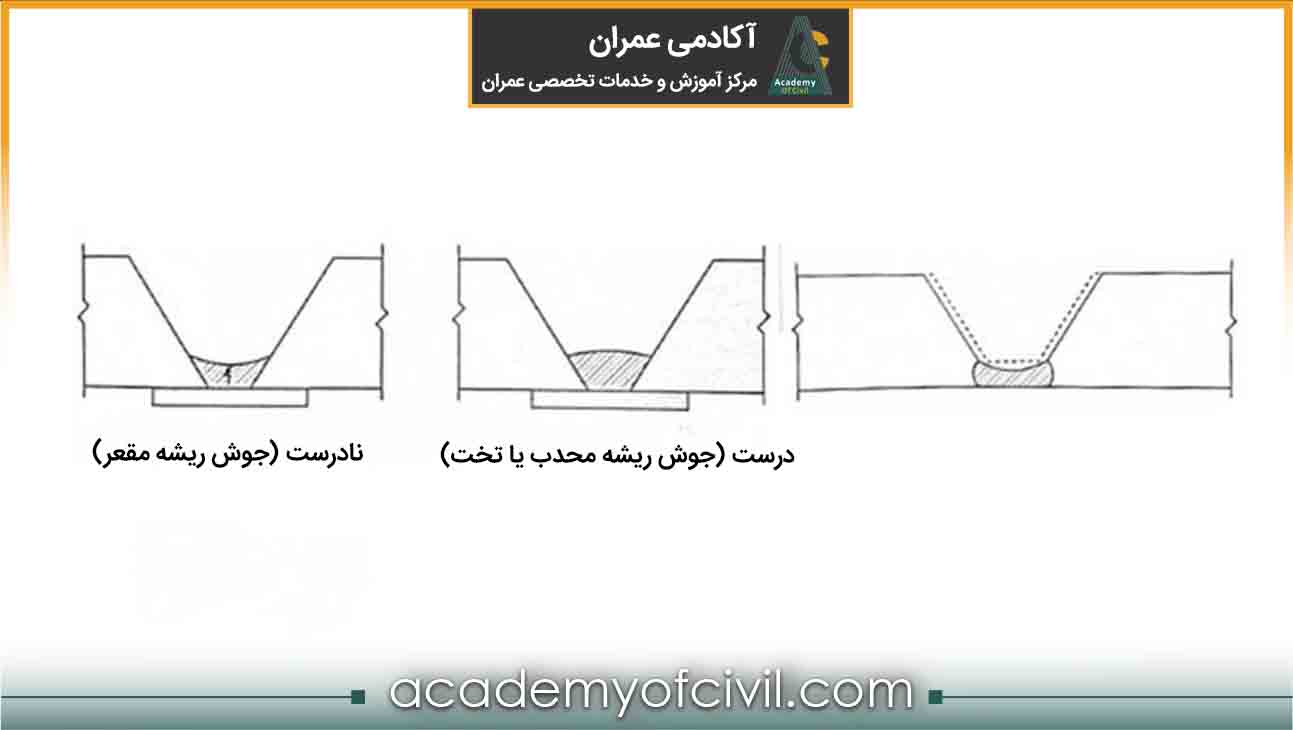

• جوش شیاری

در این بخش از مقاله به طور کامل در رابطه با جوشهای شیاری و همچنین دلیل ترک در ریشه جوشهای شیاری را بررسی کنیم.

در ورقهای ضخیم، پاس اول یا همان جوشهای ریشه نیاز به یک سری تمهیدات خاصی دارد.

این مسئله در درزهای جناغی دو طرفه (X) برای جوشهای ریشه طرف دوم اهمیت بیشتری دارد.

چرا که به هنگام اجرای این جوش، به دلیل اجرای جوش طرف اول، گیرداری بیشتری در درز وجود دارد.

جوشها در هنگام سرد شدن، تمایل به انقباض همه جانبه دارد که قیود موجود در ورق از انقباض جلوگیری میکند و در نتیجه در جوش تنشهای کششی انقباضی ایجاد شده و حتی جوشها در نقاط متعددی به حد تسلیم میرسند.

با مشاهده شکل زیر میتوانید ایدهای از تنشهای کششی محبوس و تسلیم جوشها به دست آورید.

فرض کنید که طول ورقها کوچک بوده و اجازه انقباض آزاد به جوشها داده شود. وضعیت انقباض یافته با خط چین نشان داده شده است:

حال اگر بخواهیم ورقها را به وضعیت اولیه باز گردانیم، وضعیتی که در صورت وجود قید وجود خواهد داشت نیاز به ایجاد کشش عرضی در درز داریم که ایجاد تنش کششی عرضی در جوشها مینماید.

در عمل به دلیل عدم امکان حرکت در ورق و کم بودن ضخامت جوشها در برابر ورق، کشیدگی (اتساع) یا تسلیم فقط در جوش ایجاد میشود که قسمت اعظم آن در زمانی رخ میدهد که جوشها داغ بوده و مقاومت و شکل پذیری آن کمتر است.

اگر در این حالت تنش داخلی از مشخصات مکانیکی جوشها بیشتر شود، ترک در جوش در امتداد نوار ایجاد میشود.

از آنجایی که پاس اول یا همان جوش ریشه، کربن یا آلیاژ بیشتری از فلز پایه کسب میکند، شکل پذیری آن کمتر از سایر پاسها است.

طبق شکل بالا، اگر این جوشها به صورت مقعر اجرا شود، امکان ترک خوردگی در آن بیشتر خواهد شد.

افزایش ضخامت گلوی پاس اول احتمال ایجاد ترک ریشه جوشها را کاهش میدهد.

استفاده از مصالح جوش کم هیدروژن نیز عامل مهمی در کاهش احتمال ترک است. در نهایت استفاده از پیش گرمایش نیز میتواند موثر باشد.

برای اینکه در مورد جوشهای شیاری و نکات آن بیشتر بدانید به مقاله ” جوش شیاری “ حتما سر بزنید.

- ترک در زیر نوار جوش

این نوع ترک جوش ، ترکی است که در زیر نوار جوشها در ناحیه تفتیده فلز پایه ایجاد میشود.

در فولادهای نرمه کم کربن تقریباً امکان ایجاد چنین ترکی دیده نمیشود.

با افزایش میزان کربن، آلیاژها و ضخامت ورق امکان وقوع آن افزایش مییابد.

در فولادهایی با حد تسلیم 7000 کیلوگرم بر سانتیمتر مربع حتی با وجود اعمال پیش گرمایش، باز باید انتظار وقوع این ترک یا شکستن جوشها را داشت.

یکی از روشهای جلوگیری از ایجاد این ترک جوش ، استفاده از مصالح جوش کم هیدروژن است.

در صورتی که این ترکها در فلز پایه در مجاورت نوار جوشها ظاهر شوند، به آنها ترک پنجه جوش (به اصطلاح ترک پنجه در جوشکاری ) گویند.

کاهش سرعت انجماد، کاهش سرعت جوشکاری و پیش گرمایش، به هیدروژن جذب شده فرصت خروج میدهد و از شدت بروز این نوع ترک در جوشکاری کم میشود.

استفاده از الکترود کم هیدروژن، منبع اصلی تولید هیدروژن را از بین برده و سبب حذف ترک در زیر نوار جوشها میشود.

با افزایش ضخامت ورق، میزان کربن و آلیاژها، ترک در نوار جوشها و ترک در زیر نوار به صورت یک مشکل در میآید و جهت جلوگیری از وقوع آن، به تمهیدات خاصی نیاز است.

برای جلوگیری از ایجاد ترک، میتوان از روشهای پیشگیرانه زیر استفاده کرد:

- استفاده از مصالح جوش کم هیدروژن

- کاهش گیرداری درز با قرار دادن فاصله بین دو لبه ورق

- کنترل سرعت انجماد با کاهش شدت جریان الکتریسیسته، کاهش سرعت جوشکاری و در صورت نیاز استفاده از پیش گرمایش و کنترل دما در پاسهای میانی

- انتخاب دستورالعمل جوشکاری مناسب به همراه مقطع مناسب برای درز و نوار جوشها و کنترل مواد مضاف

تجربه نشان داده است که نسبت عرض به عمق مذاب جوش از مقدار 1 به 1 تا حداکثر ¼ به 1 مناسب است.

که عرض W جوش و D عمق ذوب است.

1 ≤ W/D ≤ ¼

برای اینکه با تمام ریزه کاریهای اجرای ساختمان آشنا شوید توصیه میکنیم به آموزش اجرای ساختمان مراجعه کنید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

خیلی هم عالی

سلام وقت بخیر

ممنون از حسن نظر شما