انواع عیوب جوش با تصاویر + جزئیات دلایل ایجاد آن

آیا تا به حال عیوب جوش را از نزدیک بررسی کردهاید؟ آیا دلایل ایجاد این عیوب را میدانید؟ جوشکاری نادرست میتواند باعث ایجاد انواع عیوب جوشکاری شود که هم در ظاهر و هم در داخل فلز جوش دیده میشوند. در این مقاله جامع، ما انواع عیوب جوش را همراه با تصاویر و دلایل ایجاد آنها بررسی میکنیم تا با شناخت این مشکلات، کیفیت جوشها تضمین شده و مدت زمان بازرسی کاهش یابد. پس تا انتها همراه آکادمی عمران باشید.

پیش از مطالعه ادامه مقاله توصیه میکنیم فیلم آموزشی زیر در خصوص انواع عیوب جوش را مشاهده کنید. این فیلم تنها بخشی از آموزش اجرای ساختمان است که در آن به جزئیات ساختمانسازی از جمله جوشکاری و عیوب آن پرداختهایم.

عیوب جوشکاری چیست؟

عیوب جوشکاری به هر گونه ناهمگونی یا نقص در جوش گفته میشود که میتواند کیفیت اتصال را کاهش داده و باعث ضعف یا گسیختگی جوش شود. این عیوب ممکن است در سطح، حجم یا ساختار جوش ظاهر شوند و شامل مشکلاتی مانند تخلخل، ترکها، نفوذ ناقص یا گل جوش هستند. بنابراین، شناخت و آگاهی از عیوب جوش برای هر جوشکاری ضروری است.

هدف از شناخت عیوب جوشکاری، تولید جوشهای سالم و با کیفیت، کاهش هزینهها و همچنین کاهش مدت زمان بازرسی و اصلاح جوشها است. مصالحی که بهیکدیگر جوش میشوند (مانند ورقها یا لولهها) باید پیش و پس از جوشکاری از نظر وجود عیوب سطحی و داخلی بررسی شوند، زیرا برخی از عیوب، مثل عیوب جوشکاری لوله، از رایجترین مشکلات در صنعت هستند.

طبقه بندی عیوب جوش

عیوب جوشکاری را میتوان بر اساس ماهیت و تاثیر آنها بر کیفیت و ساختار جوش طبقهبندی کرد. به طور کلی، این طبقهبندی شامل موارد زیر است:

- عیوب ساختاری جوش: شامل مواردی که باعث تغییر شکل پیوستگی و یکپارچگی ساختاری جوش میشوند و ابعاد آنها در حجم مشخصی بیش از حد مجاز است.

- عیوب خواصی جوش: عیوبی که بدون تغییر ظاهری رخ میدهند و میتوانند مقاومت جوش در برابر خوردگی یا تنشهای مکانیکی را کاهش دهند.

- عیوب ابعادی جوش: شامل تغییر شکل و اندازه جوشها، مانند اعوجاج یا خمیدگی در قطعات جوشکاری شده.

یک روش دیگر برای طبقهبندی عیوب جوش، بر اساس ظاهر آنها و نحوه ایجاد عیب است:

- عیوب خطی: این عیوب معمولا به شکل ترکهای طولی، عرضی یا مورب ظاهر میشوند و طول آنها نسبت به عرض و عمق بیشتر است.

- عیوب حجمی: عیوبی که تمام حجم جوش یا بخشهای داخلی آن را تحت تأثیر قرار میدهند، مانند تخلخل، حفرهها یا حبس گاز داخل جوش.

انواع عیوب جوش

در صورتی که از روشهای درست در جوشکاری استفاده نشود، ممکن است عیوب مختلفی در سطح یا داخل فلز ایجاد شود. از انواع عیوب جوش میتوان به موارد زیر اشاره کرد:

- پروسیتی جوش (تخلخل)

- ذوب ناقص (عیوب جوش LOF)

- نفوذ ناقص (عیوب جوش LOP)

- لکه قوس

- جرقه و پاشش (ترشح)

- بریدگی کناره جوشها (سوختگی کناره جوش)

- سر رفتن جوشها روی فلز پایه (لوچه)

- ترکها

- پر نشدن شیار

- گرده اضافی جوشها

- ناخالصیهای حبس شده (گل جوش)

- جذب ناخالصیها

- خوردگی در جوشها

در ادامه، با معرفی هر عیب، تصاویر مربوط به عیوب جوشکاری نیز قرار داده شده تا درک بهتری از هر نوع عیب به دست آید.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

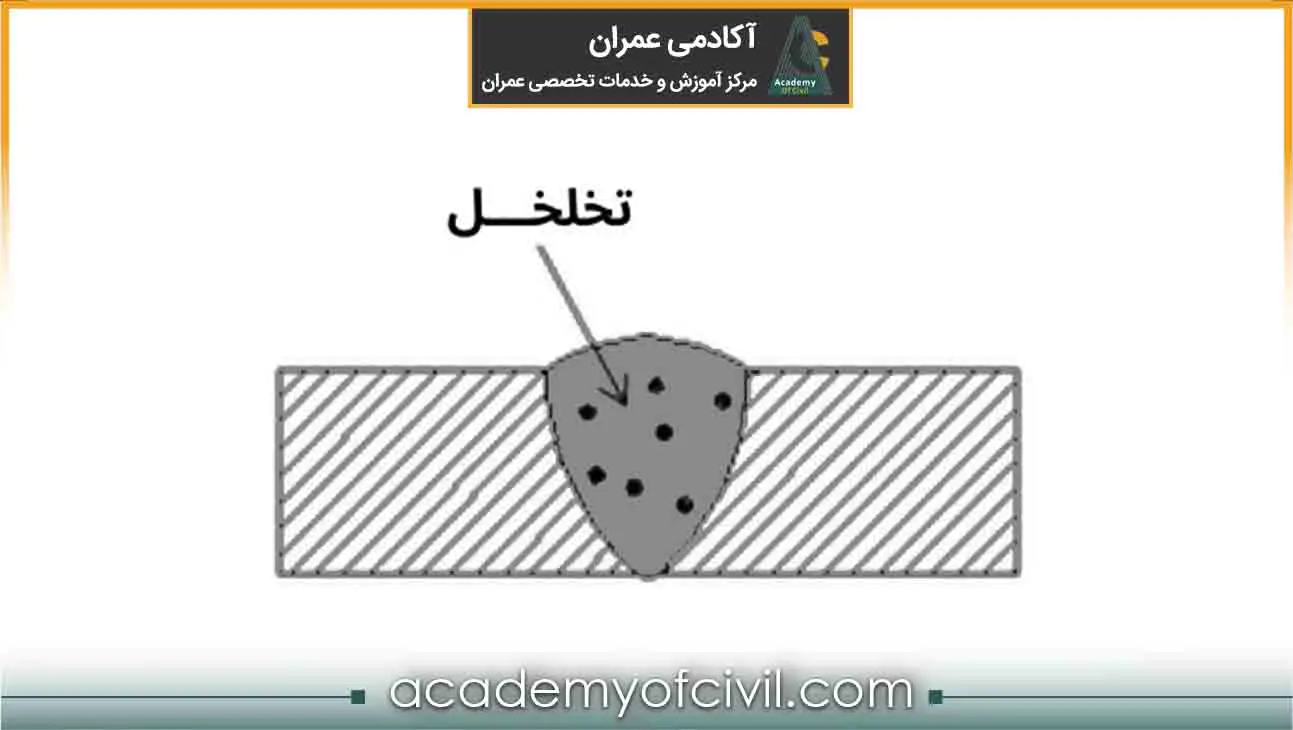

جوش پروسیتی (تخلخل)

به زبان ساده، تخلخل (Porosity) به معنای تشکیل حفره خالی یا حبس گاز در فلز هنگام سرد شدن است. این مشکل ممکن است به دلیل اکسیژن زدایی ناکافی در ابتدای جوشکاری ایجاد شود.

حفرههای ایجاد شده در طول جوشکاری میتوانند پراکنده باشند یا به صورت یک حفره بزرگ در ریشه جوشهای گوشه یا ریشه جوشهای شیاری کنار تسمه پشت بند ظاهر شوند.

پیشنهاد میکنیم برای آشنایی با جوشهای گوشه و انواع آن به مقاله جوش گوشه مراجعه کنید.

حتی زمانی که جوشکاری با استفاده از قوس زیرپودری انجام میشود، امکان ایجاد تخلخل وجود دارد که این عیب یکی از رایجترین عیوب جوشکاری است.

به طور کلی دلایل عیوب جوش از نوع تخلخل به شرح زیر است:

- استفاده از شدت جریانهای خیلی بالا یا طول قوس بسیار بلند

- وزش باد در سطح جوشها

- استفاده از الکترود بی کیفیت

- وجود رطوبت در سطح جوشها

تخلخل سطحی بسیار خطرناکتر از حفرههایی با همان ابعاد در عمق جوشها است. چرا که تخلخل از نوع سطحی اثر مستقیم و زیان آور در مقاومت خستگی فلز جوش دارد.

حال شاید برایتان سوال پیش بیاید که جهت پیشگیری از این عیب جوش چه کاری میتوان انجام داد؟

- قبل از مصرف الکترود، از خشک بودن یا خشک شدن آن با استفاده از خشک کن مطمئن شوید.

- شدت جریان جوشکاری را به درستی تنظیم نمایید.

- اگر شرایط جوی نامناسب است، جوشکاری را به زمان دیگری موکول کنید.

- طول قوس را به درستی تنظیم کنید.

- شروع جوشکاری بر روی قراضهای از جنس فولاد که قبلاً در ابتدای مسیر جوشکاری نصب شده، صورت پذیرد و پس از اتمام جوشها از قطعه کار جدا شود.

- محل شروع جوشکاری اندکی عقبتر از محل شروع واقعی باشد. الکترود به ابتدای مسیر اتصال هدایت شود و بدین ترتیب جوشکاری ادامه یابد. با این کار اگر حفرهای ایجاد شود، با بازگشت قوس و ذوب دوباره آن، این ایراد از بین خواهد رفت.

- نوع دیگری از تخلخل در زمان ذوب و انجماد در نتیجه بیدقتی در مصرف الکترودهایی است که قسمتی از پوشش آن شکسته و جدا شده است. از قسمت انتهایی الکترود که پوشش ندارد، استفاده نکنید.

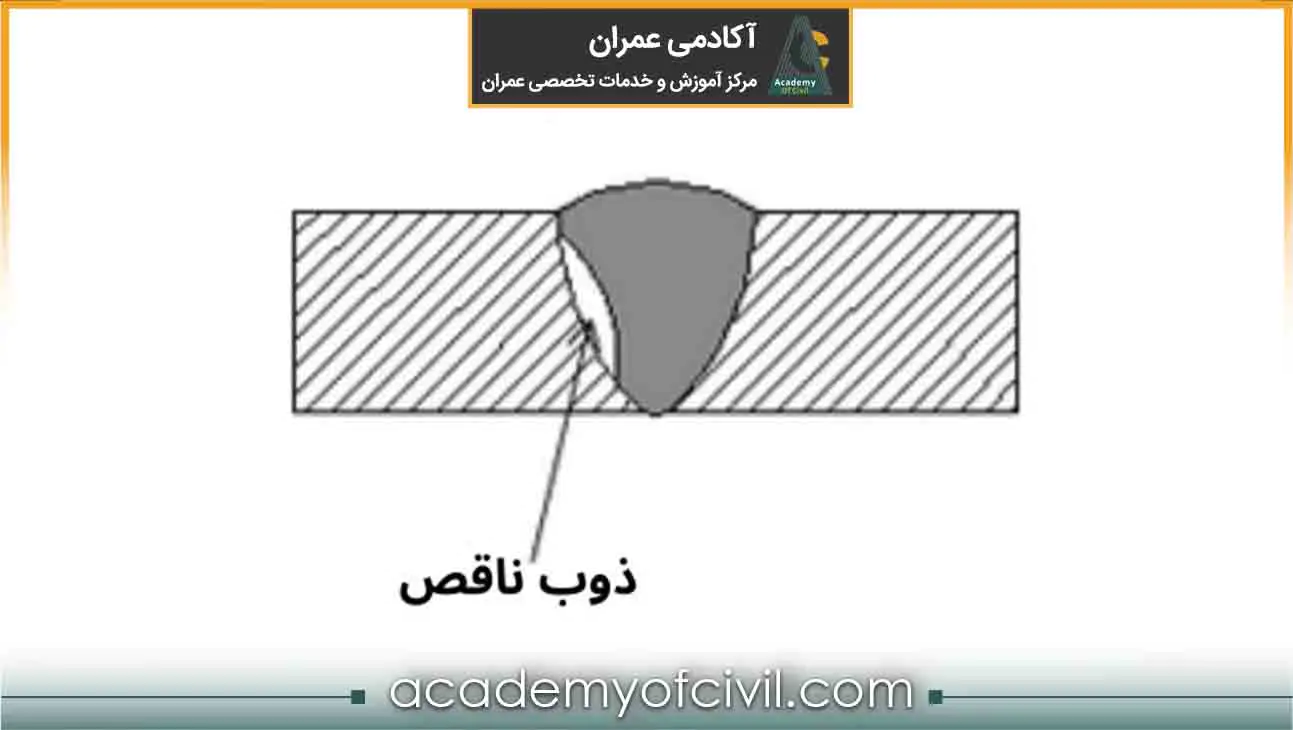

ذوب ناقص (عیوب جوش LOF)

یکی دیگر از عیب های جوشکاری که تقریباً عیبی رایج در زمان جوشکاری تحت حفاظ گاز نیز است، ذوب ناقص است. این عیب جوشکاری در صورت عدم پیوستگی و ذوب شدن کامل فلز پایه و فلز جوش کناری آن اتفاق میافتد. عواملی که باعث ایجاد ذوب ناقص یا همان عیب جوش LOF (Lack Of Fusion) میشوند، عبارتاند از:

- عدم تمیزی سطوحی که باید بهم متصل شوند.

- پوشیده بودن آنها از گردوخاک، گلجوش

- زنگ زدگی سطوح

دلایل عدم پیوستگی و ذوب شامل موارد زیر است:

- نامناسب بودن الکترود از نظر نوع یا اندازه

- عدم تمیزی سطح ورق

- کافی نبودن حرارت ورودی

- انتخاب نادرست قطبیت جریان و گاز محافظ

- عدم استفاده از طرح مناسب برای اتصال

- عدم تنظیم درست سرعت و جریان در عملیات جوشکاری

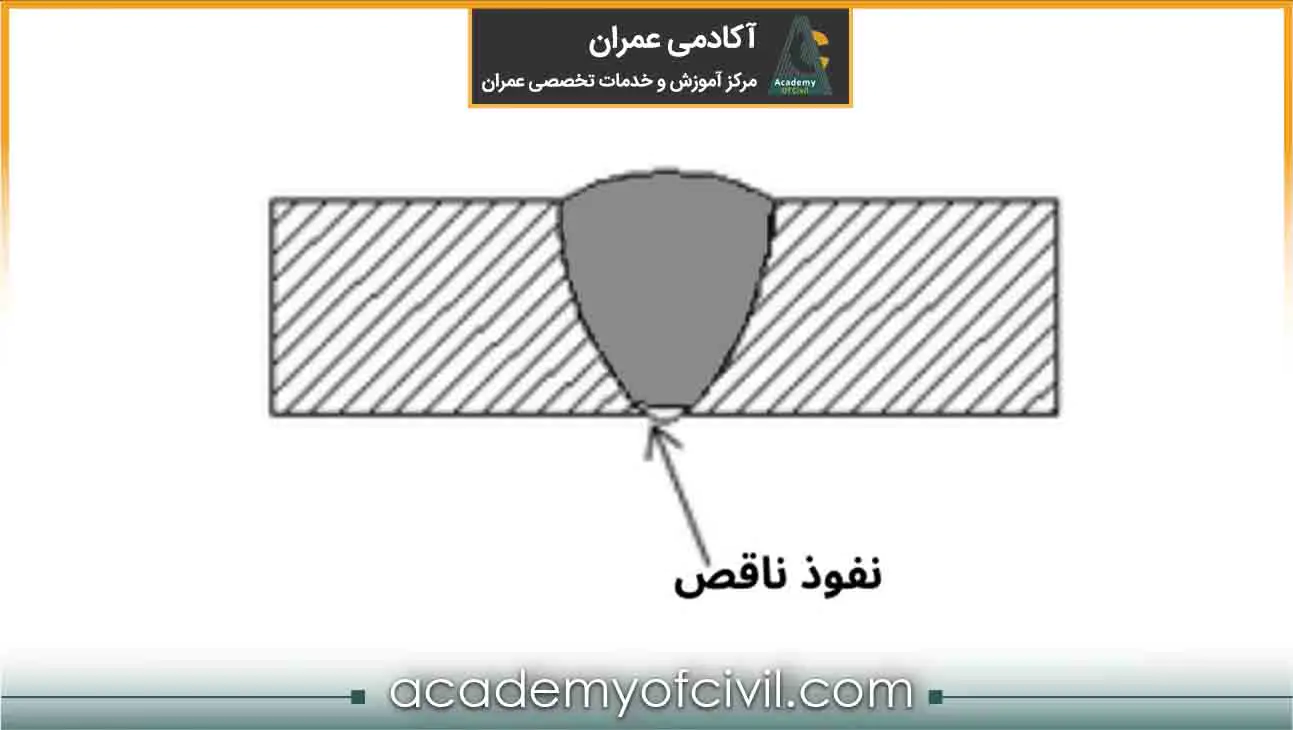

نفوذ ناقص (عیوب جوش LOP)

زمانی که فلز جوش تا عمق کمتری از میزان مدنظر در طراحی در داخل شیار یا درز نفوذ کند، عیب حاصله را نفوذ ناقص گویند. البته در شرایط استثنا همانند زمانی که در دستورالعمل مشخص شده، این عیب جوش مورد قبول است.

عیب نفوذ ناقص در موارد زیر ایجاد میشود:

- جریان جوشکاری از نظر شدت بسیار پایین باشد.

- بیش از حد بزرگ بودن اندازه الکترود

- کوچکی بیش از حد دهانه ریشه

- ضخامت پیشانی ریشه بیش از نیاز دهانه ریشه باشد.

- سرعت جوشکاری قطب الکترود بالا باشد.

- زاویه بین الکترود و سطح کار ( زاویه پخی شیار V شکل کوچک باشد)

لکه قوس

برخی از جوشکارهایی که دقت کافی در زمان جوشکاری ندارند، جهت شروع قوس با الکترود دستی، اول الکترود را با سطح کار در یک یا چند نقطه برای لحظهای تماس میدهند تا قوسهای موقتی ایجاد و با گرم شدن نوک الکترود، روشن شدن قوس در محل شروع عملیات جوشکاری آسانتر صورت پذیرد. این تماس لحظهای سبب ایجاد لکههایی میشود. که در نتیجه ایجاد قوس موقت ذوب و سپس سریع سرد شدن آنها است.

لکه قوس قابل پذیرش نیست. سطح مقطع این عیب جوش به طور کلی ترکهای ریزی دارد که مهمترین زیان این لکهها شامل موارد زیر است:

- ایجاد تمرکز تنش

- ترک برداشتن قطعه در محل لکه

- گسیختگی قطعه در محل لکه

پس میتوان نتیجه گرفت که جوشکار این تماس لحظهای را به جای سطح کار بر روی قطعههای قراضه انجام دهد. همچنین اگر بر روی قطعه اصلی کار قوس موقت پدید آید، باید با استفاده از سنگ زدن یا جوشهای کامل و سالم این عیوب جوش را برطرف کرد.

جرقه و پاشش (ترشح)

عیوب جوشکاری جرقه و پاشش به ذرات فلزی گویند که در زمان جوشکاری ذوبی به اطراف پرت میشوند و بخشی از فلز جوش نیز محسوب نمیشوند. این قطرات حاصله ممکن است از حوضچه جوشها یا بیشتر از الکترود و مفتول پرکننده ناشی شده باشد.

اگر پاشش در حد کم باشد میتوان با برس سیمی یا وسایل مانند آن تمیز کرد و اهمیت زیادی ندارد. اما اگر پاشش به حالت قطرهای بزرگ باشد، گرمای کافی جهت ایجاد حساسیت به ترک را ایجاد میکند.

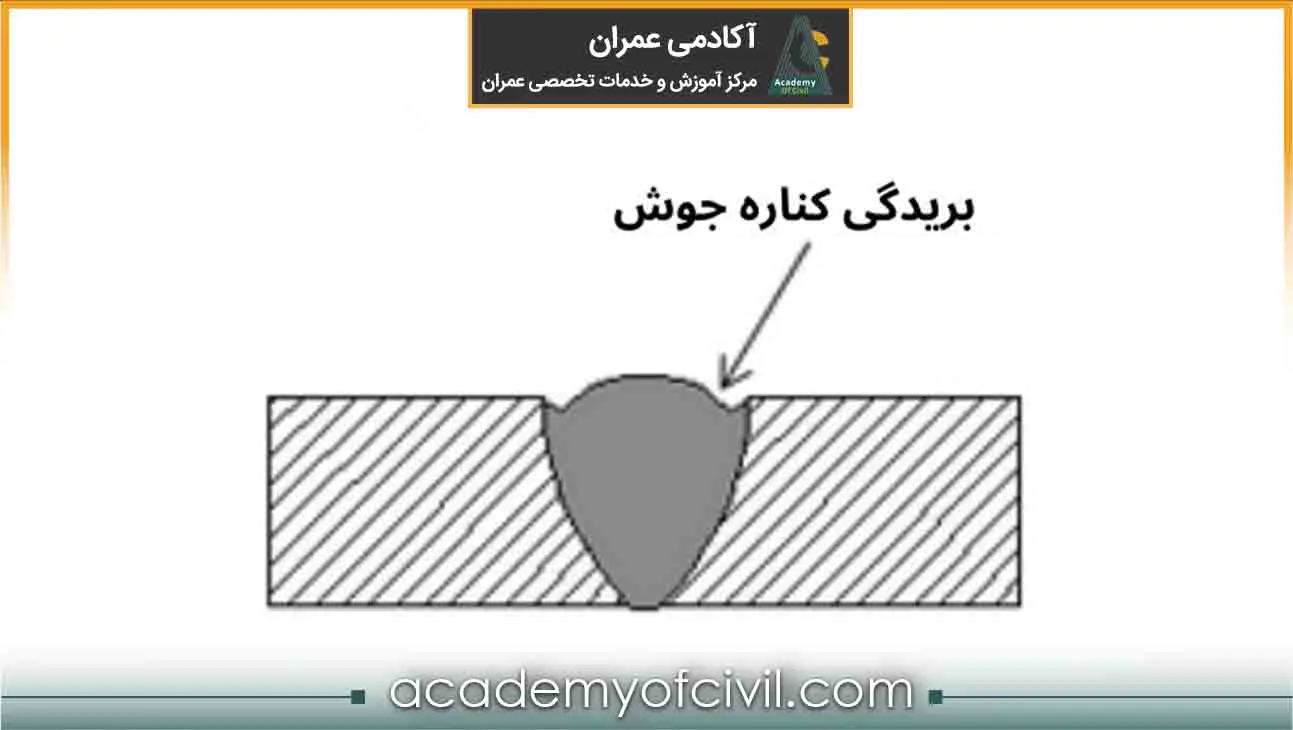

بریدگی کناره جوش (سوختگی کناره جوش)

یکی دیگر از مهمترین عیوب جوش بریدگی کناره جوشها یا سوختگی کناره آنها است. این عیب نیز همانند تخلخل، از عیبهایی است که در جوشکاری تحت حفاظت گاز نیز ممکن است ایجاد شود.

به زبان ساده در این عیب جوش، شیار ذوب شدهای در فلز اصلی است که در انتهای ساق جوشها قرار گرفته و توسط فلز جوش پر نشده است. استفاده از جریان قوی یا طول قوس زیاد ممکن است فلز مبنا را بسوزاند یا قسمتی از آن را از جای خود جدا کند و شیاری بر جای گذارد.

این عیب در بازرسی چشمی جوش قابل تشخیص است. اگر در جوشکاری این عیب ایجاد شد، بهترین راه جهت رفع آن، باید با جوشکاری دوباره ناحیه بریدگی با استفاده از الکترودهای نمره پایینتر از فلز جوش آن را پر کرد.

در جوشهایی که از نوع شیاری هستند، سوختگی کنار جوشها ممکن است بر روی سطح و ریشه اتصال ایجاد شود.

از دلایل ایجاد سوختگی میتوان به موارد زیر اشاره کرد:

- استفاده از روش نامناسب در جوشکاری

- سرعت بالا در جوشکاری

- استفاده از شدت جریان بسیار بالا

- طول قوس بلند

با روش مناسب جوشکاری بریدگی کنار جوشها حذف میشود و نیازی به تعمیر مجدد ندارد.

حد پذیرش عیوب جوش از نوع بریدگی به شرح زیر است:

- اگر بریدگی سبب کاهش قابل توجهی در مقطع شود، مجاز نیست. که این مقدار در جدول حدود پذیرش بازرسی چشمی بیان شده است.

- اگر نیروی مورد انتقال، عمود بر محور بریدگی باشد؛ آنگاه بریدگی به عنوان نقطه ضعیفی برای افزایش خستگی محسوب میشود.

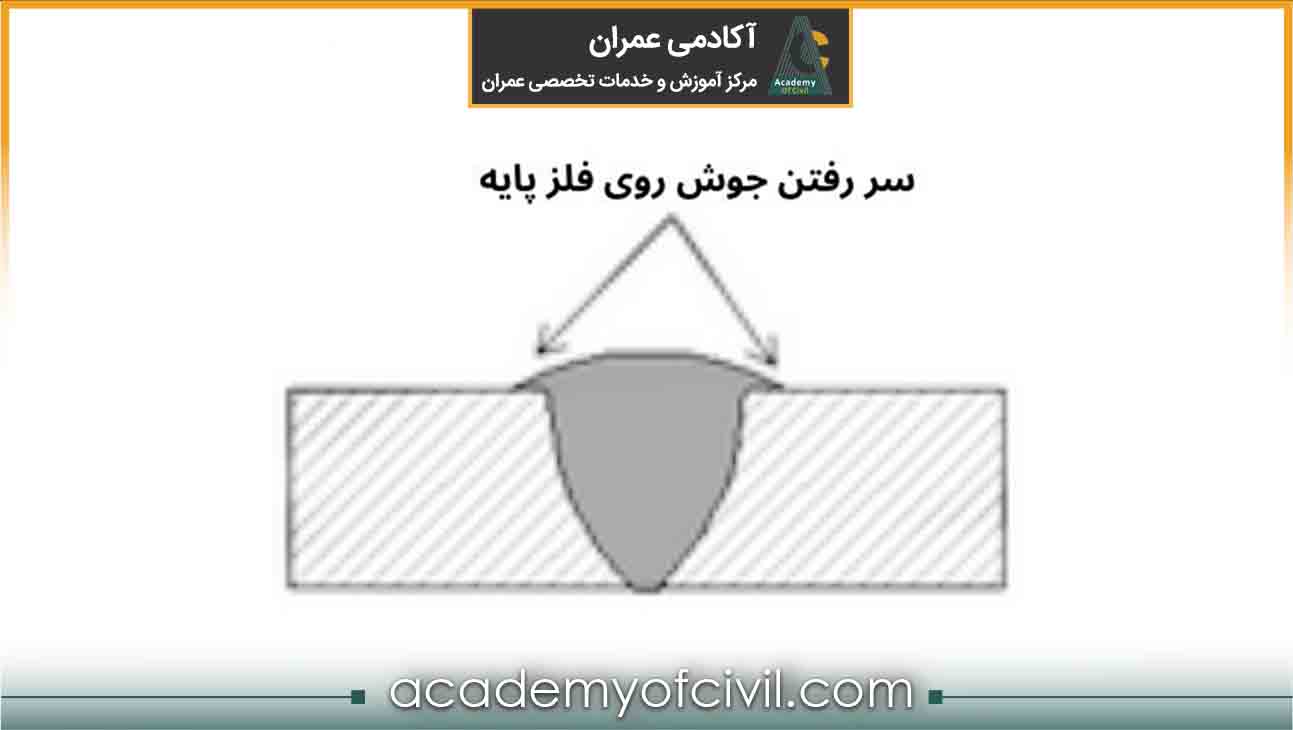

سر رفتن جوش روی فلز پایه، لوچه

یکی دیگر از انواع عیوب جوشکاری سررفتن جوشها روی فلز پایه است. عیب جوش فلز پایه که نوعی ناپیوستگی سطحی نیز محسوب میشود، در اثر استفاده از تکنیک نادرست جوشکاری به دست میآید.

لوچه در اصل جاری شدن فلز جوش بر روی فلز پایه، بدون ذوب کردن کامل آن است.

سر رفتن لوچه یک ناپیوستگی سطحی خطرناک محسوب میشود، چرا که سبب ایجاد شیاری تیز بر روی قطعه شده و این شیار به عنوان محل تمرکز تنش میتواند سبب ایجاد، رشد و افزایش ترک شود.

همچنین سبب ایجاد ظاهری نامناسب در جوشها و افزایش هزینه جهت تمیزکاری آن میشود. سررفتگی مذاب، به دلیل تأثیر نیروی ثقل بیشتر در وضعیت افقی ایجاد میشود.

به عبارتی میتوان گفت زمانی که جوشکاری با الکترود دستی در زاویه قائم انجام میشود، احتمال وقوع این عیوب جوش بسیار بیشتر است. چرا که معمولاً اشتباه در زاویه الکترود با قطعه است.

یکی از روشهای نادرست جوشکاری که سبب این عیب جوش میشود، سرعت بسیار آهسته در جوشکاری و شدت جریان بالا است.

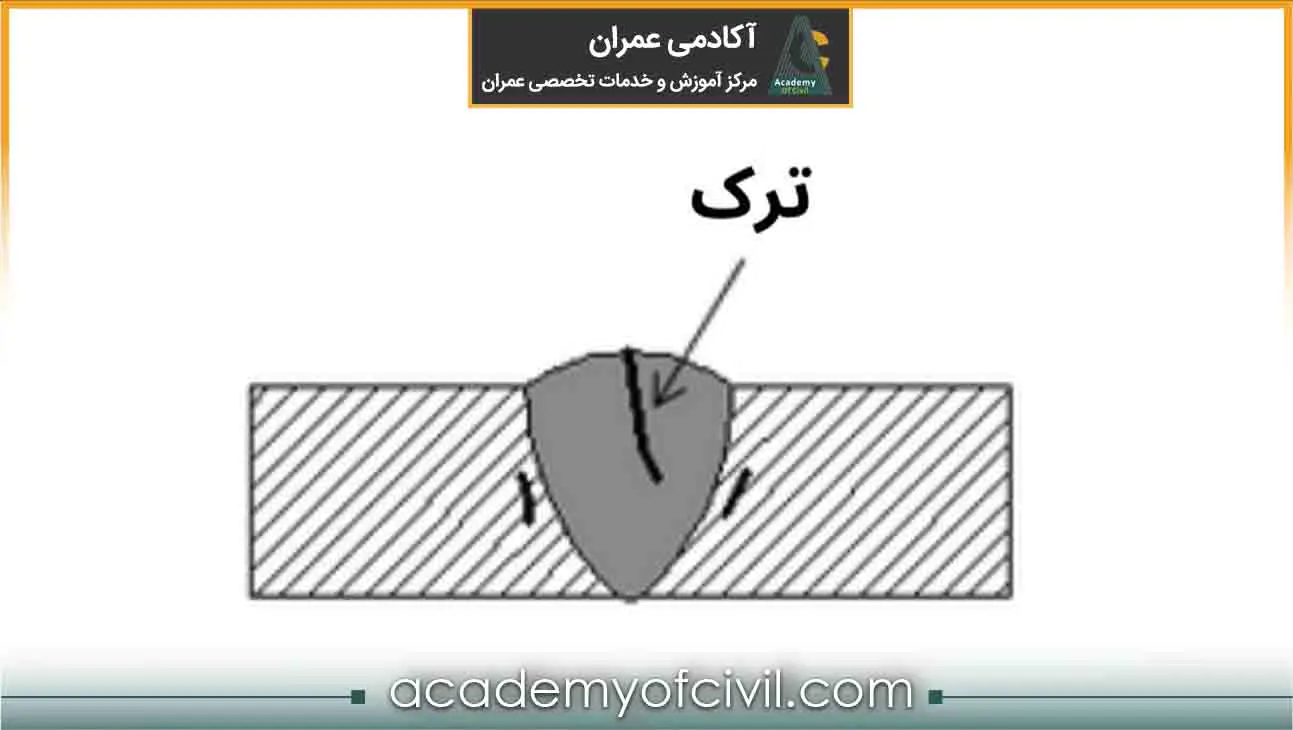

ترک ها

این عیب که به عبارتی همان شکستگیهای فلز جوش است، در نتیجه تنشهای داخلی در امتداد خط جوشها یا عمود بر آن ایجاد میشود. البته لازم به ذکر است که ترکها در جوشکاری تحت حفاظت گاز و جوشکاری با قوس زیرپودری نیز میتوانند ایجاد شوند.

ترکها مهمترین و اصلیترین عیوب جوش محسوب میشوند، چرا که ممکن است این ترکها از فلز جوش به فلز مبنا امتداد پیدا کنند یا کاملا در فلز مبنا و در کنار خط جوشها باشند.

ترکها انواع مختلفی دارند که به طور کلی شامل موارد زیر است:

1. بر اساس مکانیزم

- گرم

- سرد

- مویی

2. بر اساس محل قرارگیری

- ترک ریشهای

- ترک سطحی

3. بر اساس شکل و جهت ترک

- ترک طولی

- ترک عرضی

عواملی که سبب ایجاد ترک در جوشکاری میشوند، عبارتاند از:

- نفوذ هیدروژن

- وجود رطوبت در الکترود یا درز

- وجود چاله انتهای جوشهای پر نشده

- نسبت عمق به عرض زیاد و غیره

برای مطالعه بیشتر در مورد ترک جوشها به مقاله علت شکستن جوش در جوشکاری مراجعه کنید.

پر نشدن شیار

یکی دیگر از عیوب اصلی جوش، پر نشدن شیار است که اغلب در نتیجه کمبود رسوب فلز جوش در مقطع جوشهای شیاری اتفاق میافتد. این عیب زمانی پدید میآید که فلز پرکننده رسوب داده شده، جهت پر کردن شیار کافی نباشد.

برای آشنایی به جوشهای شیاری و انواع آن به مقاله جوش شیاری مراجعه کنید.

گرده اضافی جوش

یکی دیگر از مهمترین عیوب جوش وجود گرده اضافی در جوشها است. این عیب جوش در نتیجه زیاد بودن فلز جوش از مقدار لازم جهت پر کردن اتصال، رخ میدهد.

مشکل اصلی گرده جوش، احتمال ایجاد گوشههای تیز در مناطق پنجه جوشها است.

با افزایش ارتفاع گرده جوش، حساسیت بیشتری در این مناطق به وجود میآید. گرده اضافی در پایین ریشه یا پاس نهایی ممکن است ایجاد شود.

ناخالصیهای حبس شده

یکی از متداولترین انواع عیوب جوش ناخالصیهای حبس شده یا حبس سرباره است. گل جوش به هنگام جوشکاری در اثر ذوب شدن روکش الکترود ایجاد میشود و مخلوطی از اکسید فلزات و سایر ترکیبات است.

به خاطر جرم مخصوص کمتر، گل جوشکاری معمولاً به سطح حوضچه مذاب آمده و زمانی که جوشها سرد شدند، به راحتی با چکش جوش جدا میشود.

سرد شدن اگر سریع انجام شود، ممکن است گلجوش را قبل از رسیدن به سطح، به دام بیندازد. جوشهای سقفی بیشتر در معرض تداخل گل جوش هستند، بنابراین باید به دقت بازرسی شوند.

زمانی که برای تأمین اندازه جوش مشخص نیاز به چند بار عبور الکترود باشد، باید بین هر دو عبور، جوشکاری گل جوشهای مرحله قبل را بردارد.

دقت نکردن در انجام صحیح این کار یکی از مهمترین علتها در تداخل گل جوشکاری است. این عیوب جوش اگر کم باشد، تأثیر آنچنانی بر خواص مکانیکی ندارد. اما اگر ابعاد بزرگ باشد بر خواص مکانیکی به خصوص مقاومت ضربهای جوشها تأثیر منفی دارد.

به طور کلی دلایل عیب جوش حبس سرباره شامل موارد زیر است:

- ریزش پوسته شکسته شده الکترود به مذاب

- استفاده از الکترودی که قسمتی از آن روکش ندارد

- بیدقتی جوشکار در حرکات نامناسب الکترود

- توجه نکردن به تمیز کردن سرباره در انتهای عبور جوشها در تعویض هر الکترود

- جوشکاری در وضعیتهای قائم و سقفی

- جوشکاری در زمستان و هوای باز

جذب ناخالصیها

موادی مانند چربی، آلودگی، رنگ و پوششهای فلزی بر روی قطعه کار یا الکترود و جذبشان به جوشها سبب ایجاد مشکلات متعددی در جوشها میشود. مثلاً فلز روی که وارد مذاب میشود، سبب حساسیت در برابر ترک و بروز مشکلات تنفسی و عدم رعایت کامل جوشکاری و ایجاد حفره در جوشها میشود.

آلومینیوم نیز به عنوان پوشش جهت افزایش مقاومت فولاد در محیطهای خورنده استفاده میشود که سبب تردی و شکنندگی جوشها میگردد. در هر حالت، پاک کردن ناخالصیها از سطح فلز و الکترود امری واجب است.

خوردگی در جوشها

یکی دیگر از انواع عیوب جوشکاری ، خوردگی در فلز جوش و محل اتصال آن است؛ که سبب ایجاد مشکلات جدی و ایجاد ترک در محل جوشها میشود. خاصیت مقاومت موضع اتصال در برابر محیطهای خورنده اهمیت بالایی دارد.

خوردگی میتواند در مواقع زیر ایجاد شود:

- بقایای بدنه کار یا پوشش الکترود بر روی جوشها

- جذب رطوبت هوا

- افزایش درجه حرارت قطعه کار ضمن سرویس

جمعبندی

شناخت و آگاهی از انواع عیوب جوش، از تخلخل و ترک گرفته تا ذوب یا نفوذ ناقص و گل جوش، برای هر جوشکار و مهندس سازهای ضروری است. این شناخت نه تنها به تولید جوشهای سالم و با کیفیت کمک میکند، بلکه باعث کاهش زمان بازرسی، پیشگیری از شکست اتصال و صرفهجویی در هزینهها میشود. با رعایت اصول صحیح جوشکاری، استفاده از تجهیزات مناسب و کنترل دقیق پارامترها، میتوان بسیاری از این عیوب را پیشگیری یا اصلاح کرد و اطمینان حاصل نمود که جوشها مقاوم، ایمن و با طول عمر بالا هستند.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره عیوب جوشکاری کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

سوالات متداول

عیوب اصلی جوش شامل تخلخل (Porosity)، ذوب ناقص (LOF)، نفوذ ناقص (LOP)، ترکها، گل جوش، بریدگی کناره جوش، سر رفتن جوش روی فلز پایه، پر نشدن شیار و گرده اضافی جوش هستند.

پروسیتی یا تخلخل به تشکیل حفرههای خالی یا حبس گاز در داخل جوش هنگام سرد شدن گفته میشود که میتواند مقاومت جوش را کاهش دهد.

با رعایت اصول جوشکاری، استفاده از الکترود و فلز جوش با کیفیت، کنترل جریان و طول قوس، خشک بودن الکترود و آمادهسازی صحیح سطح فلز پایه میتوان بسیاری از عیوب را پیشگیری یا کاهش داد.

خیر، برخی از عیوب مانند ترکها، بریدگی شدید کناره جوش یا تخلخل سطحی بزرگ غیرقابل قبول هستند و باید اصلاح یا دوباره جوشکاری شوند. برخی عیوب جزئی در عمق جوش ممکن است در شرایط خاص قابل پذیرش باشند که بر اساس استانداردهای جوشکاری مشخص میشوند.

مقاله فوق العاده خوبی بود، ممنونم 👌

سلام وقت بخیر

ممنون از حسن نظر شما

ممنون از اطلاعاتی که در اختیارمان قرار می دهید

سلام وقت بخیر

ممنون از حسن نظر شما

عالی ممنون

سلام خسته نباشید.

یه سوالی که دارم این خستش که آیا میشه از جوشکاری که اسکلت رو اجرا کرده در پایان کار تعهد گرفت؟

سلام وقتتون بخیر

متاسفانه در این مورد اطلاعی نداریم.

ممنونم به هر حال

موفق باشین