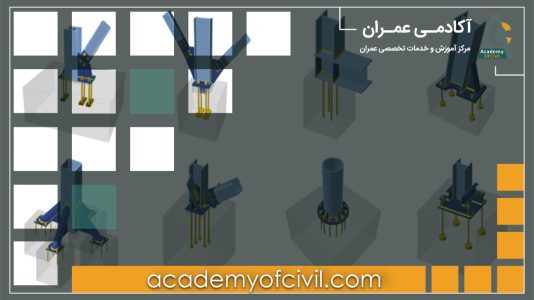

نحوه ساخت و نصب ستون فلزی و مراحل نصب آن

ستونهای فلزی استحکام بالایی دارند و مهمترین وظیفه آنها، انتقال بار ساختمان به فونداسیون است. پایداری و عملکرد لرزهای سازههای فلزی کاملا به کیفیت ساخت و نصب ستون فلزی وابسته است و کوچکترین نقص در این فرآیند میتواند عواقب جبرانناپذیری برای ایمنی سازه در پی داشته باشد. در این مقاله از آکادمی عمران، به بررسی جامع مراحل ساخت و اتصال، نکات فنی و الزامات اجرایی نصب و میزان رواداری ستون فلزی میپردازیم تا از بروز خطاهای رایج جلوگیری و کیفیت اجرای سازه تضمین شود.

نحوه ساخت ستون فلزی

در ادامه مراحل ساخت ستون فلزی به طور خلاصه توضیح داده شده است:

- برش و پخزنی ورقها (تسمهبری و تسمهسازی): ابتدا ورقهای فلزی طبق نقشههای فنی به عرض مناسب برش داده میشوند که به این کار تسمهبری نیز میگویند. سپس لبههای این ورقها برای جوشکاری بهتر پخ زده شده و با جوش شیاری کامل به هم متصل میشوند (تسمهسازی) تا تسمههای بلندتری ایجاد شود.

- مونتاژ اولیه: در این مرحله، ورقها روی شاسی به صورت موقت با خال جوش به هم متصل میشوند. همچنین، دیاقها برای حفظ زاویه صحیح و جلوگیری از تغییر شکل نصب میگردند.

ساخت مقاطع و جوشکاری داخلی:

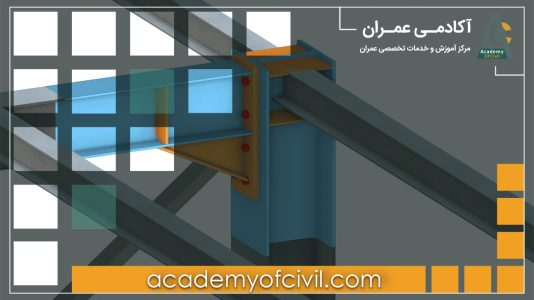

- ستونهای BOX: پس از مونتاژ، سه ضلع مقطع U شکل ساخته شده و استیفنرهای داخلی (تقویتکنندهها) و ورقهای پیوستگی جوشکاری میشوند. در نهایت، ضلع چهارم (درپوش) اضافه میشود.

- مقاطع صلیبی: ابتدا یک مقطع I شکل و دو مقطع T شکل ساخته شده، سپس استیفنرها روی آنها نصب و تمام اجزا روی هم مونتاژ میشوند.

- جوشکاری نهایی و تکمیل اتصالات: پس از مونتاژ کامل، جوشکاری طولی اجزا با دستگاههای اتوماتیک (مانند جوش زیرپودری یا جوش CO2) انجام میشود. سپس اتصالات بیرونی مانند نبشیها، ورقهای زیرسری، اتصالات درختی، ورقهای اتصال مهاربندها، صفحه ستونها و سختکنندهها تکمیل میگردند. برای مطالعه بیشتر درباره جوش زیر پودری به مقاله جوشکاری saw سر بزنید.

- بازرسی و رنگآمیزی: پس از اتمام جوشکاری، تمام جوشها به دقت بازرسی و تأیید میشوند. در نهایت قطعات به بخش رنگ منتقل شده و با توجه به نیاز پروژه، لایههای رنگ با ضخامتهای مشخص روی آنها اعمال میگردد.

ضوابط و استانداردهای اجرای ستون فلزی

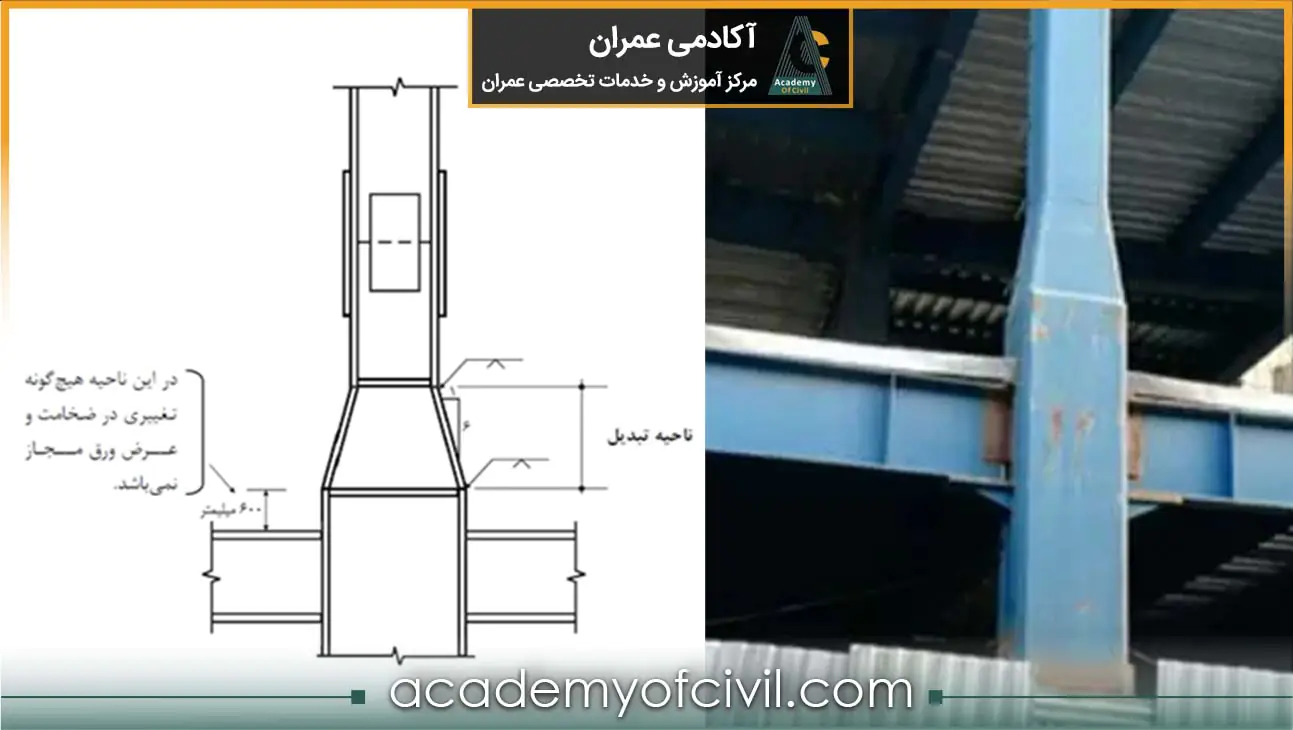

- محل تغییر مقطع ستونهای فلزی با شیب حداقل 1/6 (یک به شش) انجام شده و از تغییر مقطع ناگهانی اجتناب شود.

- در ستونهای پاباز، فاصله و ابعاد بستها و ورقهای تقویتی به دقت مورد بررسی قرار گیرد. کمانش ستون در فاصله دو بست متوالی و رفتار غیر یکپارچه ورق تقویت و عضو اصلی به دلیل جوش ناکافی از موارد شایع در ستونهای دوبل به شمار میرود.

- از وصله ستونها در تراز طبقه و نواحی بحرانی اجتناب شود. محل وصله ستونها با جوش نفوذی کامل در کارخانه حداقل به اندازه بعد بزرگتر ستون و با جوش گوشه حداقل 120 سانتیمتر بالاتر از تراز روی تیر طبقه انجام شود.

در قابهای ساده این ارتفاع تا 1.5 برابر بعد بزرگتر ستون قابل کاهش است. به همین دلیل لازم است در زمان تهیه نقشههای شاپ حتما به این مسئله توجه شود. برای اینکه در مورد جزئیات محل وصله ستون فلزی و اتصال ستون به ستون بیشتر بدانید روی لینک آبی کلیک کنید.

- ابتدا و انتهای ستونها جهت تماس کامل با صفحه ستون یا پارت بعدی با سنگزنی یا اره کاملا صاف شود. تا 2 میلیمتر نامیزانی قابل قبول است و بیش از آن باید به وسیله جوش پر شود.

- در صورت خم و کاسهای شدن صفحه ستون در اثر جوشکاری ، باید قبل از حمل به کارگاه نصب با عملیات حرارتی کاملا صاف شود.

- لازم است در کارخانه، قلاب مناسب جهت بلند کردن و نصب ستون تعبیه شود تا از سوراخ کردن ستون جهت نصب پیشگیری شود.

- هر گونه انحراف، پیچیدگی و ناریسمانی در ستونها کنترل شود. میزان پیچش ستون را با قرار دادن آن روی شاسی صاف و میزان انحنای آن را با کشیدن ریسمان در طول میتوان کنترل کرد.

در صورت وجود تابیدگی و انحراف از محور طولی، با ثابت کردن یک قسمت از ستون، انجام عملیات حرارتی و استفاده از فشار جک تا حدود زیادی میتوان عیوب گفته شده را اصلاح کرد.

- قبل از رنگ، کلیه قطعات به لحاظ طول، بعد و کیفیت جوش مورد بازرسی قرار گیرد. در این مرحله لازم است کلیه گلهای جوش پاک شده و قطعات به قسمت رنگ کاری انتقال یابد.

- در کارهای محلی و رنگهای چندلایه مثل پلها یا سازههای در معرض شرایط خورندگی زیاد، باید کلیه مراحل اجرایی حین کار مورد بررسی قرار گرفته و ضخامت لایههای رنگ اندازهگیری شود. معمولا حذف حداقل یک لایه از ضخامتهای مورد نیاز توسط پیمانکار کاملا محتمل است.

نکات مهم اجرای ستون فلزی H شکل

- در محل اتصال بال به جان ستونهای صلیبی یا H شکل ساخته شده از ورق (در قابهای خمشی یا سیستم دوگانه)، در فاصلهای شامل عمق تیر به علاوه ۳۰ سانتیمتر بالا و پایین بالهای تیر باید از جوش نفوذی کامل همراه با جوش گوشه تقویتی به بعد حداقل ۸ میلیمتر یا برابر ضخامت جان ستون استفاده شود.

- ورقهای مضاعت ستونهای H شکل مطابق با نقشه اجرایی و با جوش سراسری نفوذی یا گوشه دور تا دور اجرا شود. لازم است این ورقها به صورت زوج و کاملا متقارن در دو طرف جان ستون اجرا شود.

- در مقاطع H شکل، در محل وصله ستون با پارت بعدی، جهت توزیع مناسب نیرو حتما جان و بالها در دو قسمت کاملا بر هم منطبق شوند.

نکات مهم اجرای ستون فلزی قوطی یا box

- در ستونهای قوطی شکل ساخته شده از ورق (در قابهای خمشی یا سیستم دوگانه)، در فاصلهای شامل عمق تیر به علاوه ۳۰ سانتیمتر بالا و پایین بالهای تیر باید از جوش نفوذی کامل استفاده شود.

- در ستونهای قوطی باید هر چهار سمت ورقهای پیوستگی به ستون جوش شود. در بسیاری از موارد جوش وجه چهارم به درستی انجام نشده که موجب تمرکز تنش و تسلیم موضعی ورق ستون تحت نیروهای کششی میشود.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

- در ستونهای قوطی جهت جلوگیری از چند تکه شدن وجه چهارم ستون ترجیحا از دستگاه الکترو اسلگ استفاده شود. الکترود این دستگاه از طریق حفره کوچک ایجاد شده روی ورق ستون وارد میشود و جوشکاری وجه چهارم ورقهای پیوستگی انجام میگردد.

برای مطالعه بیشتر در مورد جوشکاری الکترو اسلگ یا سرباره الکتریکی به مقاله جوشکاری سرباره الکتریکی مراجعه کنید.

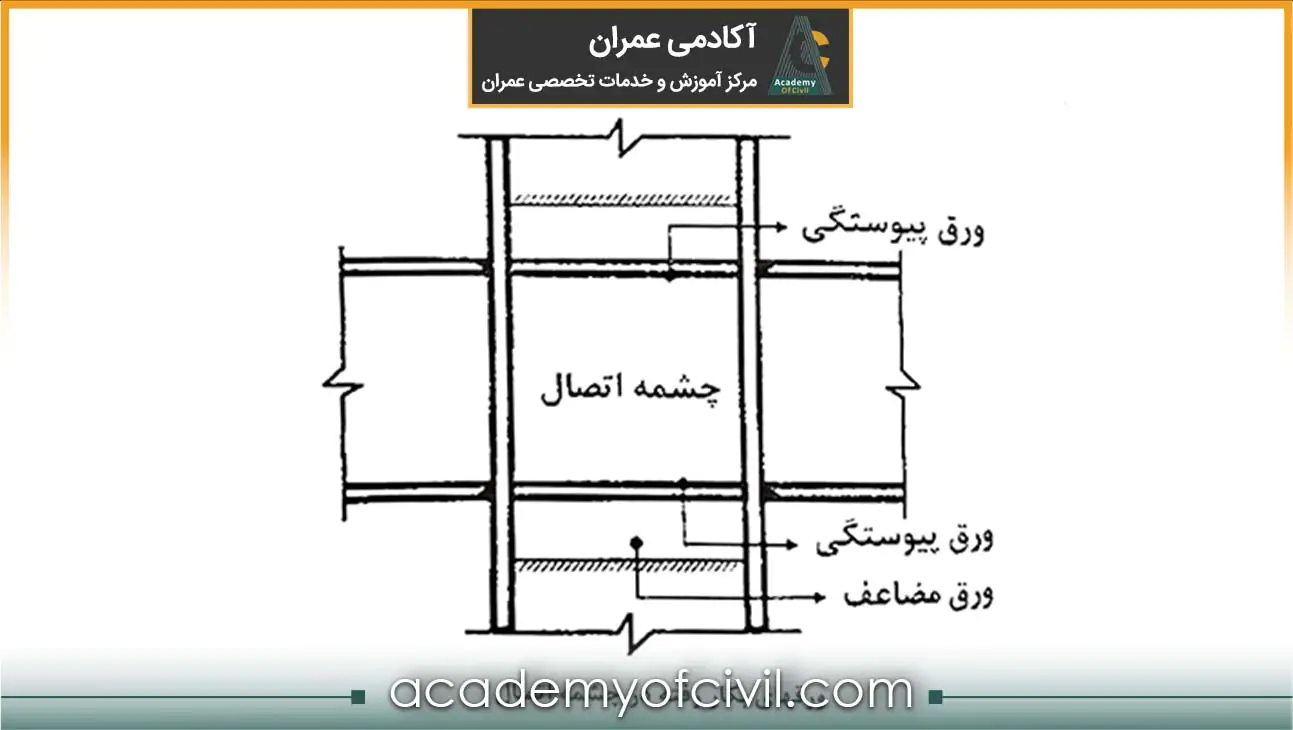

چشمه اتصال ستون فلزی کجاست؟

چشمه اتصال ناحیهای از ستونهای فلزی است که محصور بین امتداد بالهای بالایی و پایینی تیرهای متصل به دو وجه ستون و بالهای ستون است. دقت زیاد در کنترل ورقها و جوشهای چشمه اتصال شامل ورقهای پیوستگی و مضاعف جهت حصول عملکرد لرزهای مناسب فراموش نشود.

ورقهای پیوستگی ستونهای فلزی کاملا هم ردیف بال تیرهای اصلی متصل به آنها نصب شوند. همچنین در صورت استفاده از اتصال به صورت ورق زیرسری و روسری، باید ورقهای پیوستگی هم ردیف این ورقها نصب گردند.

استانداردهای جوش جهت ساخت ستون فلزی

جهت انجام جوش شیاری باید کلیه لبههای ورقها، ضخیمتر از ۶ میلیمتر پخزنی شوند. برای مطالعه بیشتر در مورد جوش شیاری، روی لینک آبی کلیک کنید.

- در کارخانه معمولا ورقهای ضخیمتر از ۸ میلیمتر پخزنی شده و در سایر موارد لبهها بدون پخ کنار یکدیگر قرار میگیرند. بالطبع عدم مونتاژ مناسب موجب نفوذ ناقص جوش میشود. زیرا جوش گوشه با آمپر استاندارد معمولا بسته به نوع و قطر الکترود حداکثر ۳ میلیمتر نفوذ دارد. اگر میخواهید در مورد جوش گوشه و انواع آن بیشتر بدانید به مقاله جوش گوشه مراجعه کنید.

- کلیه جوشهای گوشه به کار رفته در ساخت ستون فلزی، هم به لحاظ کیفیت و هم از نظر طول و بعد جوش به صورت چشمی (VT) و درصدی از آنها با آزمون مایع نافذ (PT) یا ذرات مغناطیسی (MT) کنترل شود.

- آزمون PT برای تشخیص ترکهای سطحی است که به وسیله سه اسپری انجام میشود.

ابتدا اسپری پاککننده جهت تمیز کردن سطح جوش بر روی آن پاشیده شده و سطح با دستمال کاملا تمیز میشود. سپس اسپری نفوذ کننده به رنگ قرمز روی سطح جوش پاشیده میشود. قابلیت نفوذ بالای این مایع سبب نفوذ به داخل ترکها و عیوب سطحی میشود.

پس از چند دقیقه و خشک شدن سطحی مایع نفوذ کننده، اسپری سفید رنگ سوم بر روی سطح پاشیده میشود. ظاهر شدن مایع قرمز رنگ موجود در خلل و فرجها روی رنگ سفید، حاکی از وجود عیوبی نظیر تخلخل و ترکهای سطحی در جوش است. برای مطالعه بیشتر در مورد ترک جوش و دلایل آن، همچنین درباره شکستن جوش آهن روی لینک آبی کلیک کنید.

- روش MT برای تشخیص عیوب نیمه سطحی است. در این آزمون ذرات مغناطیسی روی سطح جوش پاشیده شده و همزمان تحت میدان مغناطیسی ایجاد شده توسط یوک قرار میگیرند.

نحوه و میزان جمع شدن برادهها بیانگر عیوب احتمالی جوش مانند تخلخل و ترک است. معمولا به دلیل عدم توانایی در تشخیص عیوب عمقی، این آزمون کمتر استفاده میشود. برای مطالعه بیشتر در مورد انواع عیوب جوش به مقاله عیوب جوش مراجعه کنید.

- جوشهای شیاری وصله ورقها و اتصالات باید مورد تستهای غیر مخرب قرار گیرند.

- طبق ویرایش چهارم مبحث دهم مقررات ملی ساختمان، جهت ورقهای ضخیمتر از ۱۵ میلیمتر باید از الکترود نوع E70 استفاده شود و استفاده از الکترود E60 ممنوع است.

لذا با توجه به حساسیت الکترود E7018 به رطوبت باید نهایت دقت در پخت آن به عمل آید. لازم است این الکترودها قبل از مصرف، 2 ساعت داخل اون (oven) با دمای حدود ۳۰۰ تا ۳۵۰ درجه کاملا خشک شوند.

پس از این مرحله نیز الکترودها جهت استفاده به اون (oven) پرتابل با دمای حدود ۱۰۰ تا ۱۵۰ درجه منتقل میشوند. در صورت رعایت نکردن این مورد، احتمال وقوع ترک در جوش بسیار زیاد است و قطعا جوش از کیفیت بالایی برخوردار نخواهد بود.

همچنین دقت شود در صورت خیس شدن این نوع الکترود، پخت آن بیفایده بوده و مصرف آن ممنوع است. توصیه میشود در صورت عدم امکان کنترل پخت از الکترود E7024 پودر آهندار علی رغم قیمت بالاتر استفاده شود (فقط برای جوشکاری در وضعیت تخت و افقی). این الکترود نیازی به پخت و گرمایش ندارد.

برای مطالعه بیشتر در مورد انواع الکترود و خصوصیات آنها به مقاله انواع الکترود جوشکاری مراجعه کنید.

- رنگ گل جوش تا حدودی معرف نوع الکترود مصرفی است. به عنوان مثال رنگ گل الکترود E7018 قهوهای سوخته و رنگ گل الکترود E6013 مشکی است.

- از جوش زیرپودری به دلیل آمپر بالا (بیش از ۲۰۰ آمپر)، حرارت زیاد، امکان اعوجاج قطعات و سوختگی کنار جوش در قطعات با ضخامت کمتر از ۱۵ میلیمتر جلوگیری شود.

- حتیالمقدور به جای استفاده از گاز CO2 به دلیل خاصیت گازهای نجیب و پاشش زیاد از گاز میکس (مخلوط دی اکسید کربن و آرگون) علی رغم قیمت بالاتر استفاده شود.

مراحل نصب ستون فلزی

پس از کنترل کلیه موارد گفته شده در پروسه ساخت ستون فلزی، ستونها به کارگاه منتقل شده و در جای خود نصب میشوند. در صورت رعایت نکتههای ذکر شده قطعا مرحله نصب ستون فلزی با مشکلات کمتری مواجه میشود. بدیهی است دقت در مراحل ساخت ستون فلزی در کارخانه باعث میشود خطاهای کمتری رخ داده و رفع خطاهای جزئی احتمالی نیز بسیار سادهتر و سریعتر از کارگاه قابل انجام است.

به همین دلیل هرگونه بیدقتی مانند نصب ورق اتصال اشتباه، پیچیدگی ستونها، ناریسمانی، تراز نامناسب اتصالات و غیره عملیات نصب را با تاخیر زیاد مواجه کرده و رفع عیوب نیز بسیار زمانبر خواهد بود.

در مراحل نصب ستون فلزی نیز لازم است نکات زیر مد نظر قرار گیرد:

- رعایت اصول ایمنی و استفاده از ابزار نجات مانند کلاه ایمنی، کمربند استاندارد، طناب نجات و سکوهای استاندارد به عنوان اولین و مهمترین قدم در نصب اسکلت فلزی مورد توجه قرار گیرد.

متاسفانه بیتوجهی عوامل اجرایی و ناظرین منجر به بروز حوادث فراوان در مرحله نصب ستون فلزی میشود. در مقاله اجرای اسکلت فلزی به بررسی تمام نکات فنی و نحوه اجرای اسکلت فلزی پرداختیم.

- آکس ستون با آکس صفحه ستون کاملا منطبق شود.

- به هیچ عنوان نباید دیتیل اتصال ستون به بیس پلیت بدون کسب نظر طراح تغییر یابد. نحوه اتصال ستون فلزی به صفحه ستون در رفتار سازه، نوع و میزان نیروهای وارده کاملا تاثیرگذار است.

- در هنگام نصب ستون فلزی به جهت آنها با توجه به پلاک الصاقی بر روی آنها دقت شود. در بعضی موارد بیدقتی عوامل اجرایی موجب چرخش ستون شده که به دلیل اتصالات متفاوت، مرحله نصب پلها با مشکلات زیادی مواجه میشود.

- حتما جوش پای ستون تا حدودی تکمیل شده و از اتکا بر چند خال جوش کوچک اجتناب شود. معمولا به دلیل هزینه بالای جرثقیل در هنگام نصب، سعی در صرفه جویی در زمان شده که باید از هر گونه سهل انگاری و بیاحتیاطی پرهیز گردد.

- ترجیحا پس از نصب ستونها تعدادی از پلها نیز نصب گردد، زیرا امکان سقوط ستونها پس از نصب در اثر باد وجود دارد.

- در فصل زمستان به دلیل امکان تجمع آب باران داخل ستونهای قوطی، در وقفههای بلند مدت از پوشش پلاستیکی در انتهای ستونها استفاده شود.

- در صفحه ستونهای باکس، جهت جلوگیری از تجمع آب و زنگزدگی ستون در هنگام بارندگی نسبت به پر کردن پای ستون با آجرچینی یا بتن مگر اقدام شود.

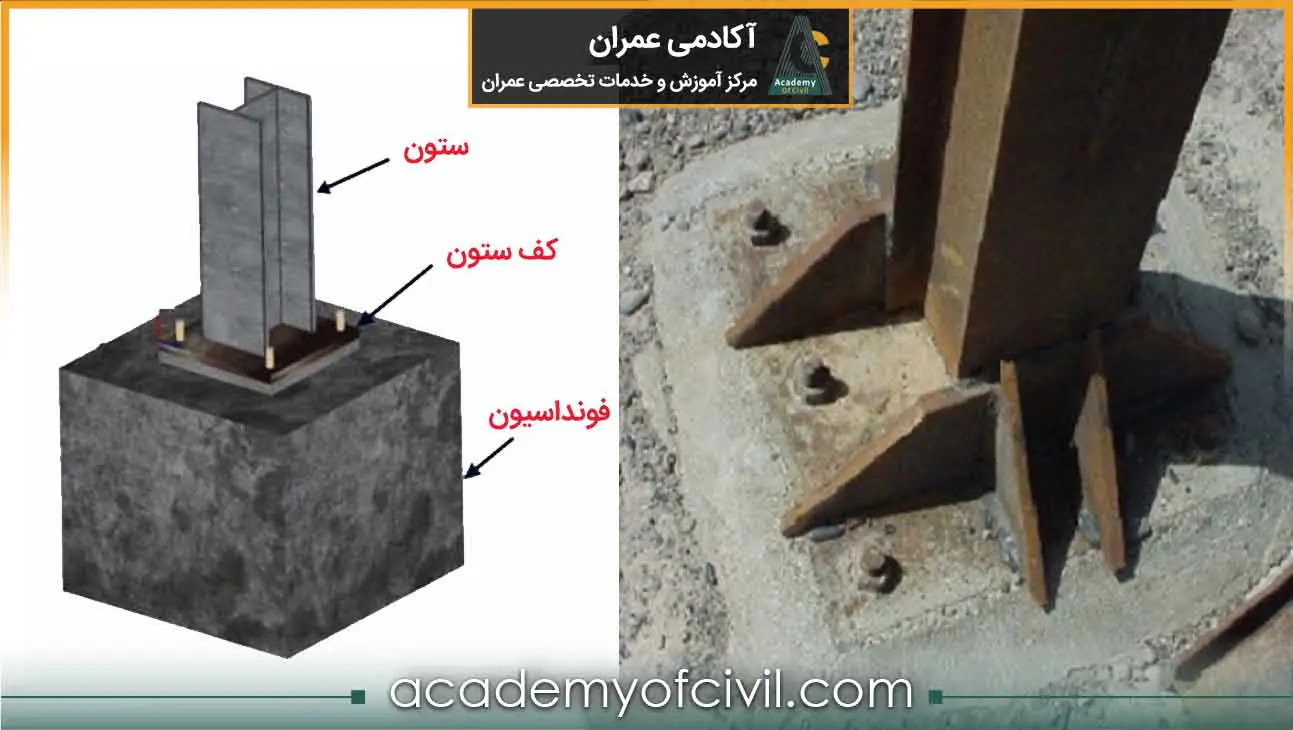

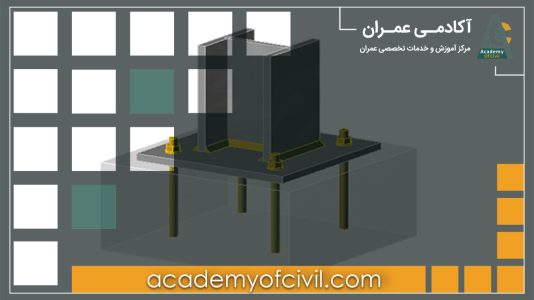

نحوه اتصال ستون فلزی به فونداسیون

در سازههای فلزی بار ساختمان از طریق تیرها به ستون و سپس به فونداسیون منتقل میشود. برای انتقال ایمن این نیروها و اتصال ستون فلزی به فونداسیون، از صفحه ستون (Base Plate) و بولت مهاری (Anchor Bolt) استفاده میشود.

- صفحه ستون سطح تماس ستون با بتن را افزایش میدهد و تنشها را بهطور یکنواخت منتقل میکند تا بتن آسیب نبیند.

- بولتها صفحه ستون را به بتن فونداسیون متصل میکنند. برای درگیری بهتر، انتهای آنها خم میشود و طولشان با توجه به نیرو محاسبه میشود.

- اتصال ستون به صفحه ستون معمولا با جوش، پیچ و مهره یا نبشی و ورق فلزی انجام میشود.

در سازههای سنگین، استفاده از صفحه ستونهای دقیق و قوی حیاتی است تا از آسیبهایی مثل خم شدن صفحه یا ترک بتن جلوگیری شود.

رواداری شاقولی ستون فلزی

شاید این سوال برایتان پیش بیاید که رواداری شاقولی ستون فلزی چه زمانی باید انجام شود؟! پس از نصب ستون فلزی و پلهای یک پارت، نوبت شاقولکاری نهایی ستونها است. به دلیل اهمیت شاقولی ستون فلزی در انتقال بارهای ثقلی و زلزله به فونداسیون، لازم است حداکثر دقت در این مرحله انجام گیرد.

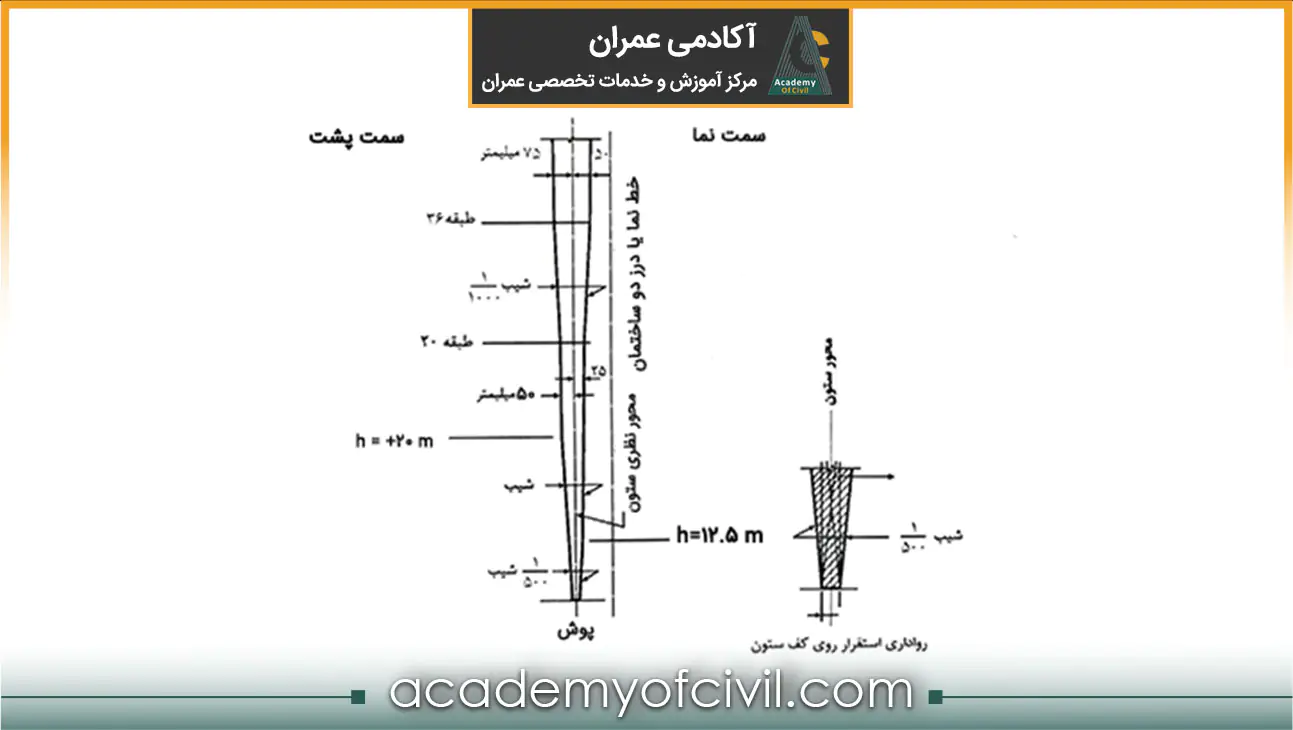

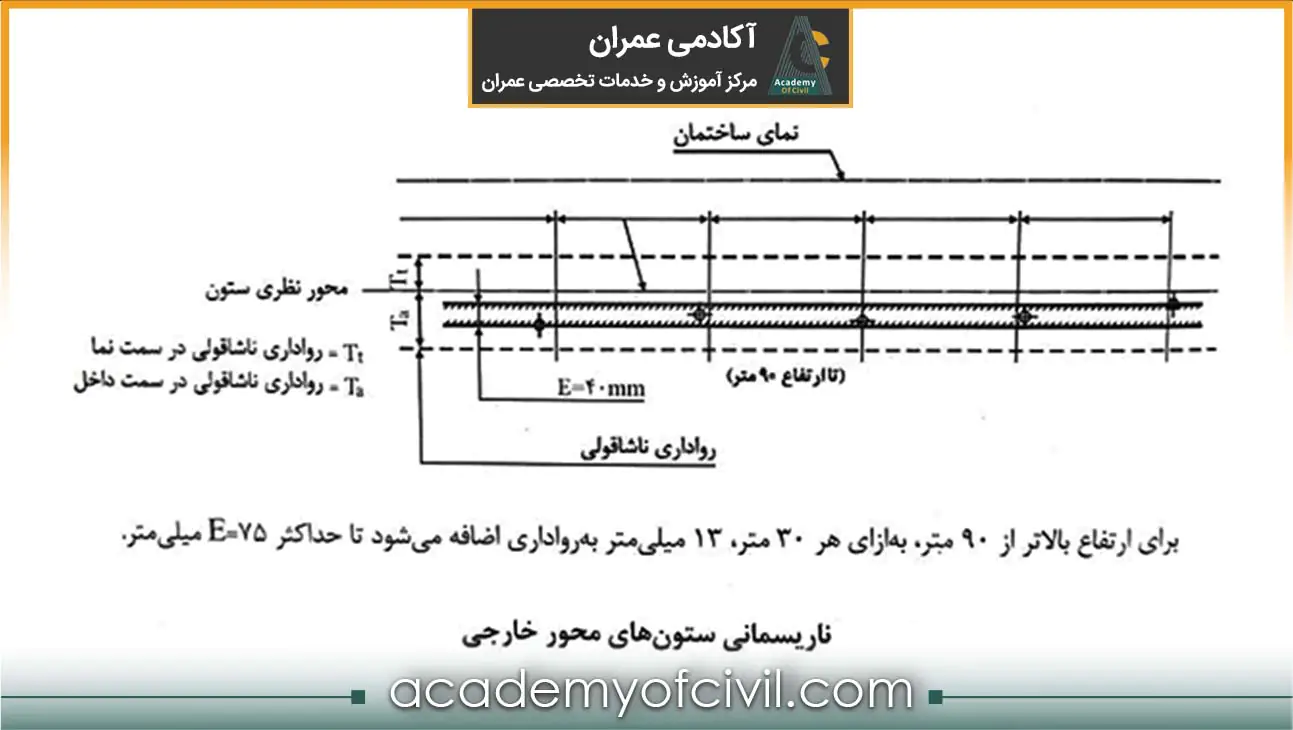

علاوه بر این، ناشاقولی ستونها در مرحله دیوارچینی و نازککاری نیز باعث بروز مشکلات جدی در معماری و افزایش هزینهها میشود. طبق بند 10-4-8-6 مبحث دهم مقررات ملی ساختمان، جهت کنترل ناشاقولی ستونهای فلزی باید نکات زیر اجرا شود:

- میزان حداکثر جابهجایی ستون از محل طراحی شده برابر 6± میلیمتر است.

- حداکثر ناشاقولی مجاز ستونها، تا طبقه بیستم به ازای هر طبقه 0.002 ارتفاع و حداکثر 2.5 سانتیمتر به سمت نما و 5 سانتیمتر به سمت داخل ساختمان است.

در شکل زیر جزئیات پوش رواداری ناشاقولی ستون فلزی را در سمت داخل و در سمت نما مشاهده میکنید.

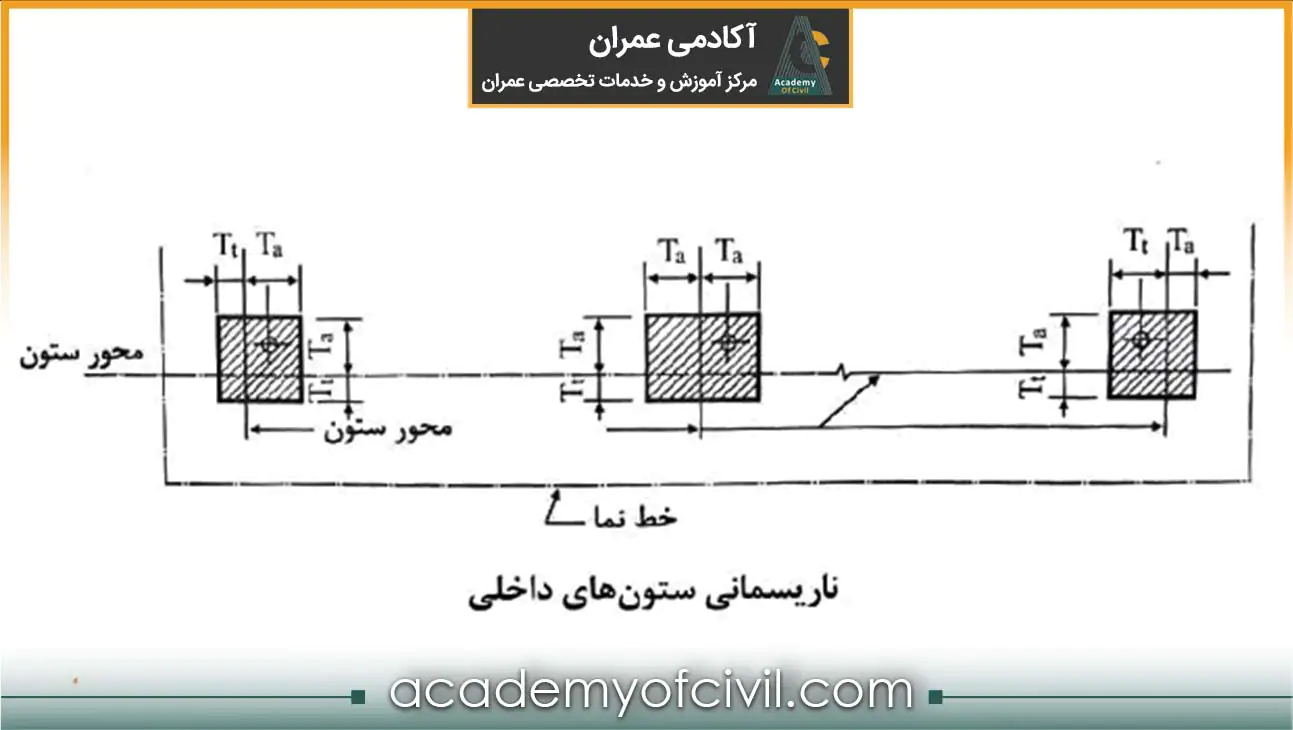

در شکل زیر پوش رواداری ناریسمانی ستونهای محور نمای ساختمان نشان داده شده است. در مورد ستونهای داخلی، هم راستا نبودن در محدوده پوش بد شاقولی مجاز است.

- رواداری نصب ستون فلزی از لحاظ ابعاد عرض و ارتفاع مقطع ستون 4± میلیمتر است.

نکته: وارد شدن هرگونه نیرو به ستونها که باعث خارج شدن امتداد ستونها از مقدار مجاز رواداری شاقولی شود، ممنوع است.

نحوه کنترل رواداری ستون فلزی

برای کنترل ناشاقولی ابتدا میزان انحراف هر ستون با شاقول دستی یا دوربین نقشه برداری کنترل میشود. در صورت ناشاقولی به میزان بیش از رواداری نصب ستون فلزی (که در مطالب بالا ذکر کردیم)، جوش موقت پلها با استفاده از هوابرش بریده میشود. سپس با استفاده از جک یا تیفور، ستون در موقعیت مناسب قرار گرفته و مجددا جوشکاری اتصال انجام میگیرد

در سازههای بلند و ستونهای چند پارته، بهتر است در ابتدا کل میزان ناشاقولی مجاز طبق آیین نامه محاسبه شود، سپس مقدار مجاز بر تعداد پارتها تقسیم گردد. عدد به دست آمده در هر پارت ملاک عمل جهت کنترل ناشاقولی ستونها قرار گیرد. با این روش قطعا در انتهای کار میزان ناشاقولی احتمالی از مقادیر مجاز کمتر خواهد بود.

معمولا ستونها با توجه به وزن آنها و ظرفیت جرثقیل ماشینی یا تاورکرین موجود در کارگاه به طول معادل 3 یا 4 طبقه در هر پارت ساخته میشوند. باید در انتهای هر پارت، کنترل شاقولی ستونها با دوربین نقشه برداری توسط اکیپ فنی کارفرما کنترل شده و سپس اجازه نصب پارت بعدی صادر شود.

جدول رواداری ستون فلزی (مطابق مبحث 10 مقررات ملی ساختمان)

| نوع رواداری | حداکثر مقدار مجاز |

| رواداری ناشاقولی ستون | .الف- حداکثر جابجایی محور ستون از محل مقرر در نقشهها مساوی 6± میلی متر است ب- رواداری ناشاقولی ستونهای خارجی به سمت نما و تمام ستونها به سمت داخل ساختمان .مطابق شکل ۱۰-۴-۱۶ است. ت- در شکل ۱۰-۴-۱7 پوش رواداری ناراستایی ستون های محور نمای ساختمان نشان داده شده است .ث- رواداری ابعادی عرض و ارتفاع مقطع ستون مساوی 14 میلی متر است |

| رواداری مرکز سوراخ پیچ | الف- رواداری هم محور بودن مرکز سوراخ پیچها در دو قطعه متصل شونده مطابق شکل ۱۰-۴-۱۹ است. ب- رواداری فواصل مرکز سوراخ پیچها نسبت به فواصل مقرر در نقشهها مطابق شکل ۱۰-۴-۲۰ است. ت- رواداری مختصات مرکز سوراخ پیچها نسبت به مختصات مقرر در نقشهها مطابق شکل ۱۰-۴-۲۱ است. |

برای دانلود رواداری ناشاقولی ستونها در مقررات ملی ساختمان روی لینک زیر کلیک کنید.

دانلود رواداری ستون | مبحث دهم مقررات ملی ساختمانجمع بندی

بدون شک اجرای صحیح ستون فلزی به عنوان یکی از اصلیترین اجزای باربر سازه، نقش اساسی در تامین ایمنی، پایداری و عملکرد لرزهای مناسب ساختمان ایفا میکند. از انتخاب و کنترل کیفی مصالح اولیه تا مراحل ساخت، جوشکاری، بازرسی، رنگآمیزی و نهایتا نصب در محل پروژه، هر مرحله نیازمند دقت و نظارت دقیق مهندسی است. کوچکترین خطا در ساخت یا اجرای ستون میتواند تبعات فنی و اقتصادی جبرانناپذیری به همراه داشته باشد. بنابراین رعایت ضوابط آییننامهای، بهرهگیری از نیروی متخصص و استفاده از تجهیزات مناسب در تمامی مراحل، ضرورتی انکارناپذیر در مسیر ساخت اسکلتهای فلزی ایمن و بادوام است.

در انتهای این مقاله امیدواریم اطلاعات کاملی درباره ساخت و نصب ستون فلزی کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

ستون فلزی دایره ای شکل بیشتر کجا استفاده میشه؟

ستون فلزی دایرهای معمولاً در سولهها، سازههای صنعتی، پالایشگاهها، سازههای موقت و فضاهای باز استفاده میشه، چون مقاومت بالا در برابر باد و بار محوری داره و اجرای راحتتری داره

سلام یه ویلا اسکلت فلزی دو طبقه ۱۰۰ متری نیاز به ستون فلزی داره؟

بله وجود ستون برای استحکام و انتقال بار به فونداسیون ضروری هست

ابعاد ستون فلزی تو ساختمان یک طبقه چقدر باید باشه

ابعاد دقیق ستون فلزی توی ساختمان یک طبقه بستگی به عوامل مختلفی داره، مثل نوع سقف، فاصله بین ستونها، کاربری ساختمان و بارهای وارد بر اون

سلام.درسازه فلزی پیچ ومهره ای حق رواداری فاصله اتصال تیرهای اصلی وفرعی چقدراست؟

سلام وقت بخیر

طبق مبحث دهم مقررات ملی ساختمان فصل چهارم