اجرای سقف کامپوزیت به همراه فیلم آموزشی رایگان

سقف کامپوزیت، یکی از نوآوریهای برجسته در مهندسی عمران است که با ترکیب قابلیتهای سازهای فولاد و بتن، باعث افزایش مقاومت ساختمانها شده است. اما کاربرد سقف کامپوزیت چیست؟ آیا با نحوه اجرای سقف کامپوزیت در اسکلت فلزی آشنا هستید؟ ما در این مقاله به بررسی جزئیات سقف کامپوزیت از جمله انواع سقف کامپوزیتی، مراحل، نحوه اجرا، معایب و مزایای این سقف خواهیم پرداخت؛ پس تا انتها همراه آکادمی عمران باشید.

جهت آشنایی بیشتر با ریزه کاریهای سقف مرکب یا کامپوزیت فیلم اجرای سقف کامپوزیت زیر را مشاهده کنید. این فیلم بخشی از دوره اجرای ساختمان است که در آن صفر تا صد مراحل ساختمان سازی را توضیح دادهایم.

سقف کامپوزیت چیست؟

سقف کامپوزیت (Composite Slab) نوعی سقف اسکلت فلزی است که از فولاد و بتن ساخته شده است. این سقف به دلیل ترکیب فولاد و بتن به سقف مرکب یا مختلط نیز معروف است و مقاومت بالایی در برابر نیروهای وارد شده دارد. این نوع سقف در مبحث دهم مقررات ملی ساختمان ویرایش 1401، در زیر عنوان اعضای خمشی با مقطع مختلط (ترکیبی از بتن و فولاد) آورده شده است. بهطور کلی، انواع سقفهای کامپوزیت به دلیل سبکی، استحکام بالا و راحتی نصب، در ساختمانهای صنعتی و تجاری مورد استفاده قرار میگیرد.

انواع سقف کامپوزیت

مطابق با مبحث دهم مقرارت ملی ساختمان ویرایش 1401، انواع سقفهای کامپوزیت با توجه به مصالح مصرفی در اجرا به دو دسته زیر تقسیم میشوند:

- سقف کامپوزیت سنتی یا ساده

- کامپوزیت عرشه فولادی

سقف کامپوزیت ساده

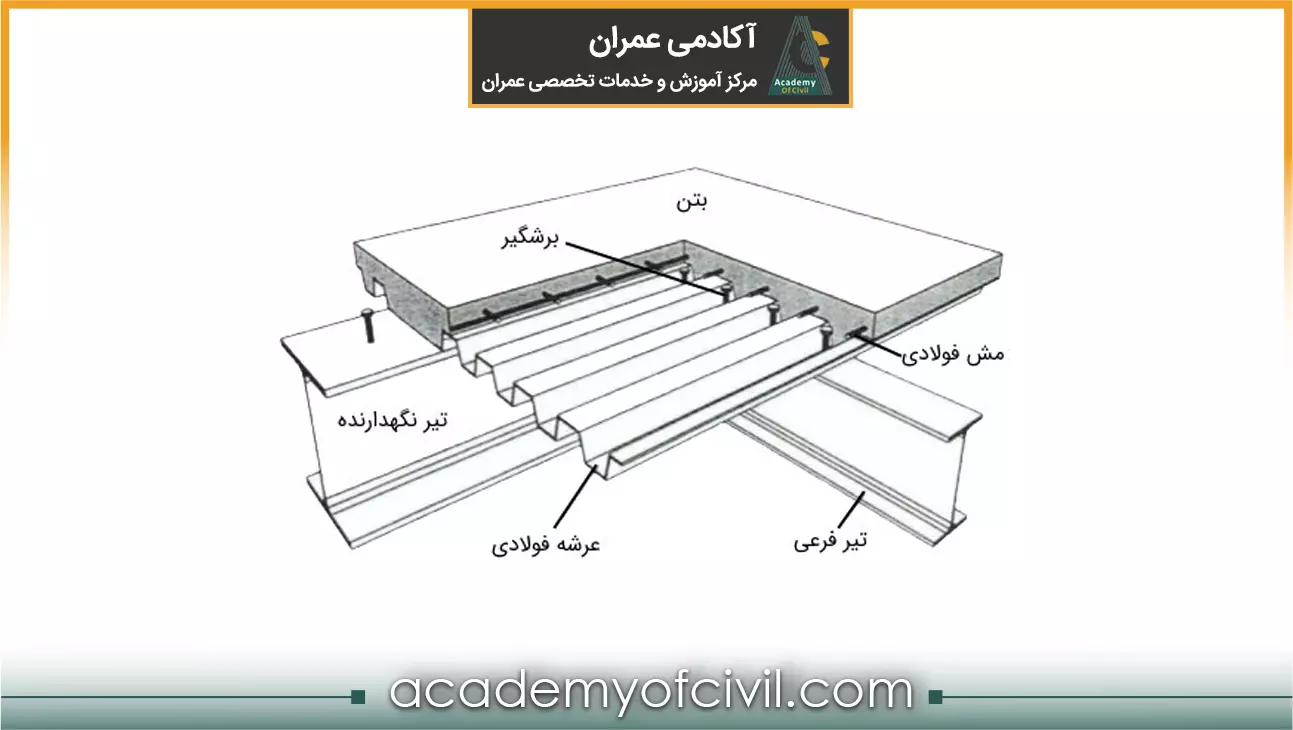

سقف کامپوزیت سنتی که با نام سقف کامپوزیت ساده نیز شناخته میشود، شامل تیرهای فرعی، برشگیر از نوع ناودانی، نبشی یا گل میخ شبکه میلگردهای حرارتی و دال بتنی است.

کامپوزیت عرشه فولادی

کامپوزیت عرشه فولادی که با نام سقف عرشه فولادی شناخته میشود، نوع پیشرفته کامپوزیت ساده است. این نوع سقف شامل تیرهای فرعی، ورقهای فولادی شکل داده شده، برش گیر از نوع گل میخ، شبکه میلگردهای حرارتی و دال بتنی است.

ضخامت سقف کامپوزیت

ضخامت سقف کامپوزیت از ارتفاع پروفیل فولادی و بتن ریخته شده تشکیل میشود و در انواع سقفهای کامپوزیت متفاوت است. این درحالی است که ضخامت بتن سقفهای معمولی بین 7 تا 12 سانتیمتر در نظر گرفته میشود.

پروفیلهای فولادی مصرفی در سقفهای کامپوزیت نیز میتواند شامل هریک از موارد زیر باشد که قسمتی از ضخامت سقف کامپوزیت را تشکیل میدهد.

- IPE

- CPE (لانه زنبوری)

- مقاطع تیر ورق

نحوه اجرای سقف کامپوزیت

پس از تکمیل اتصالات جوشکاری از جمله تیرهای اصلی، فرعی و برش گیرها، ابتدا چهار تراشها با استفاده از گوههای چوبی زیر بال فوقانی تیرها نصب میشوند. سپس تختهها روی چهار تراشها قرار گرفته و صفحات فلزی روی سقفها گذاشته میشوند. پس از درزگیری سقف، یک شبکه مش در دو جهت عمود برهم به فواصل 10 تا 30 سانتیمتر متناسب با سایز آرماتور و بار وارده اجرا میشود.

در قدم بعدی پس از تعبیه محل بازشوها و داکتهای تاسیسات و نصب آرماتورهای تقویتی مورب اطراف آنها، بتن ریزی سقفها به ضخامت 8 تا 10 سانتی متر متناسب با نقشههای سازه اجرا میشود. در ادامه میتوانید با جزئیات بیشتر و مراحل اجرای سقف کامپوزیت در اسکلت فلزی آشنا شوید.

مراحل اجرای سقف کامپوزیت

اگر چه اجرای این سقف مشابه سقف تیرچه کرومیت است، اما در برخی جزئیات متفاوت است. به عنوان مثال در سقفهای کامپوزیتی از تیر به جای تیرچه استفاده میشود. مراحل اجرای سقفهای کامپوزیتی به شرح زیر است:

- جوشکاری تیرهای اصلی و فرعی

- نصب برشگیر

- قالب بندی سقف کامپوزیت

- میلگردگذاری

- نصب اسپیسر بتن و قالب محیطی

- بتن ریزی سقف کامپوزیت

جوشکاری تیرهای اصلی و فرعی

در شروع کار تیرهای اصلی کار گذاشته شده و تیرهای فرعی به آن جوش میشوند. اتصالات جوشکاری طبق نقشه طراح در فاصلههای مشخص انجام خواهد شد. فواصل تیرهای فرعی بایستی حداکثر 1/20 سانتیمتر و حداقل 70 سانتیمتر باشد، با این حال فاصله تیرهای فرعی معمولا یک متر در نظر گرفته میشود. توجه داشته باشید که بال فوقانی تیرهای اصلی و فرعی در یک تراز باشند تا سقف پله نشود.

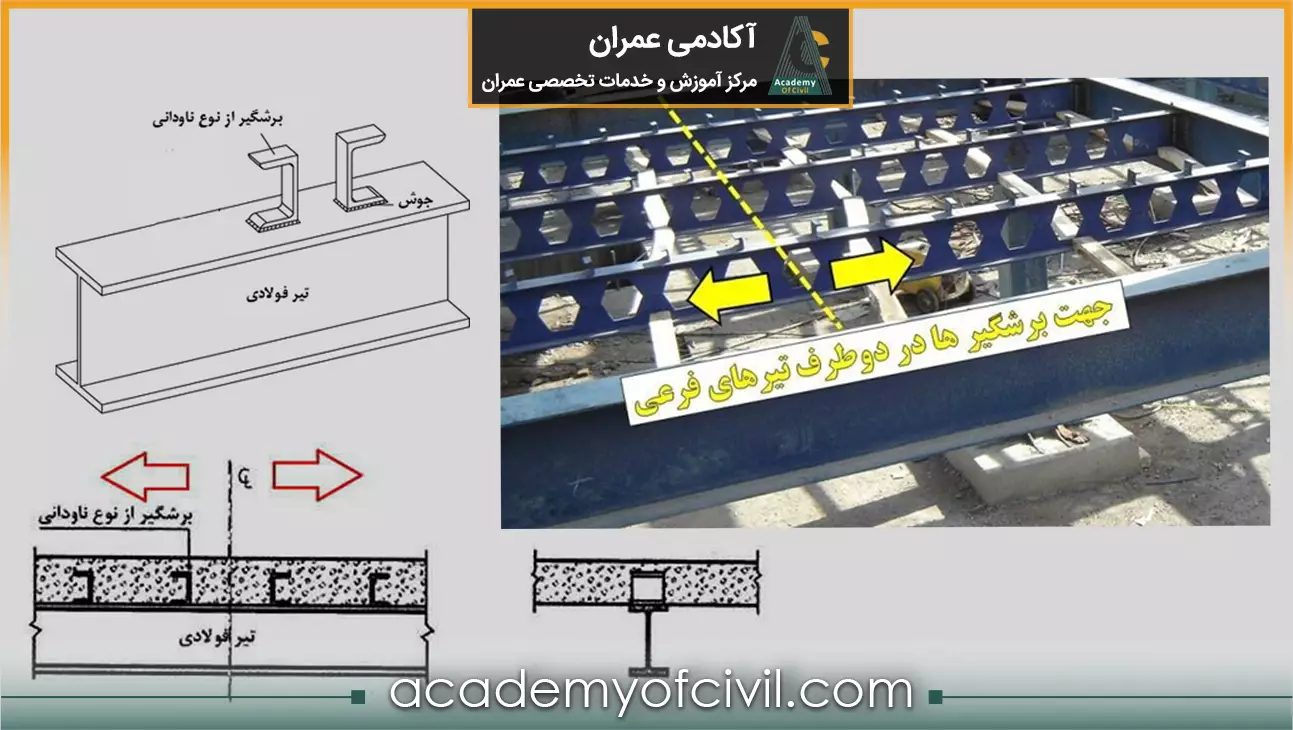

نصب برشگیر

برشگیرها به منظور درگیری بهتر تیرهای فرعی با دال بتنی در سقفهای کامپوزیت اجرا میشوند. در حقیقت وظیفه اصلی این برشگیرها تحمل مقاومت برش افقی در محل تماس تیر فولادی و دال بتنی به منظور یکپارچگی و اتصال بهتر به دال بتنی است. برای سقف کامپوزیت عرشه فولادی از برش گیر نوع گل میخ و برای سقف کامپوزیت ساده از برش گیر نوع ناودانی استفاده میشود. البته در بعضی موارد میتوان نبشی را جایگزین ناودانی کرد.

قالب بندی سقف کامپوزیت

قالب بندی این سقفها معمولا به روش تخته کوبی انجام میشود. اولین مرحله برای قالببندی سقفهای کامپوزیتی، قرار دادن چهار تراش (مهارهای چوبی) است. برای این کار چهار تراشهایی عموما با ابعاد ۵×۵ سانتیمتر (در برخی موارد ۷×۷ سانتیمتر) و با طول برابر با فاصله بین دو تیر فرعی از هم، در داخل جان تیرها قرار میگیرد.

جهت جلوگیری از خیز سقف فاصلهای در حدود 50 تا 60 سانتی متر برای چهار تراشها مناسب است. معمولا از گوه بین بال پایین تیرها و زیر چهار تراشها برای اتصال مهارهای چوبی به بال استفاده میشود. با کوبیدن گوه چهارتراش در جای خود محکم شده و به بال میچسبند. (در تصویر پایین سمت چپ، گوه زیر چهار تراشها مشخص است)

پس از چسبیدن چهار تراشها به بال، تختههایی با ضخامت کافی حدود 2 تا 2.5 سانتی به صورت طولی روی چهار تراشها قرار میدهند. توجه داشته باشید که از تختههای سالم استفاده کنید، زیرا شکستگی در آنها موجب خیز زیاد سقف میشود. در نهایت ورقهای فلزی با ضخامت مناسب (2، 2.5 و 3 میلی متر) روی مهارهای چوبی قرار میگیرند.

نکات اجرایی در قالب بندی سقف کامپوزیت

- به منظور اجرای اصولی و صحیح این سقفها، رعایت موارد زیر حین قالب بندی بتن، الزامی است:

- جهت جلوگیری از در رفتن قالب حین بتن ریزی ناشی از ضربات پمپ و لوله انتقال بتن و یا تردد عوامل اجرایی، گوهها باید کاملا در جای خود محکم شوند.

- خیز قالب در کنار تکیه گاهها یکی از اشکالات اجرایی این سقف است که به دلیل فاصله زیاد چهار تراش از بر ستون رخ میدهد؛ لذا اولین چهار تراش را در نزدیکی بر ستون نصب کنید.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

- معمولا پس از تکمیل قالب بندی و جهت جلوگیری از چسبیدن قالب به بتن، سطح آن با مواد رهاساز یا روغن سوخته یا گازوئیل آغشته میشود. توجه داشته باشید از حداقل مقدار روغن استفاده کنید، زیرا روغن زیاد موجب چرب شدن میلگردها و عدم اتصال مناسب با بتن و افت مقاومت آن میشود.

- جهت جلوگیری از هدر رفتن شیره بتن باید قالبها کاملا کنار هم قرار گرفته و درزهای بزرگ به نحو مناسب پر شوند. همچنین به عنوان یک راهکار اجرایی میتوان روی سقف را با یک لایه پلاستیک پوشش داد.

میلگردگذاری

در این مرحله میلگردهای حرارتی به صورت مش در دو جهت طولی و عرضی به فاصلههای تعیین شده در روی نقشه، روی سقف پهن و توسط سیم مفتول (آرماتوربندی) به هم متصل میشوند. اتصال این آرماتورها به منظور عدم جابهجایی هنگام بتن ریزی انجام خواهد شد.

این میلگردها باعث یکپارچه شدن بتن و مانع ترک خوردن آن شده و در فاصلههای 10 تا 30 سانتیمتر از یکدیگر بر روی سقف قرار میگیرند. میلگردهای حرارتی سقف کامپوزیت باید آج دار باشند. البته با توجه به نظر محاسب میتوان از A2 یا A3 استفاده کرد، اما معمولا در اجرای این سقف، نوع A2 به کار گرفته میشوند.

نکاتی که حین آرماتوربندی سقف کامپوزیت باید رعایت شود، عبارتاند:

- توصیه میشود آرماتور بندی سقفها پس از تکمیل جوش اسکلت شامل رو سریها، لچکی و برش گیرها آغاز شود.

- دقت کنید گره سیم آرماتور بندی به سمت داخل سقف برگردانده شود تا بیرون از بتن نمانده و با زنگ زدگی آن، زنگ زدگی به آرماتورهای سقف منتقل نشود.

- معمولا در طراحی سقف کامپوزیت از آرماتور AII و AIII با قطر 8، 10 یا 12 میلی متر استفاده میشود. لذا باید از تغییر در نوع آرماتور بدون معادل کردن مقطع اجتناب کنید.

- در لبه های کار، انتهای آرماتورها باید با خم 90 درجه اجرا شود.

- تا حد امکان شبکه آرماتور به صورت منظم در دو جهت عمود بر هم اجرا شده و از افزایش فواصل اجتناب شود، زیرا افزایش فاصله آرماتورها موجب گسترش ترکها در آن نواحی خواهد شد.

- برش آرماتورهای سقفها توسط جوشکاران جهت تکمیل اتصالات از موارد شایع است، مثلا آرماتورهای عبوری از روی تیرهای فولادی اصلی جهت تکمیل جوشکاری تیرها برش داده و دوباره کاریهای مورد نیاز و ناپیوستگیهای آرماتور در نزدیکی تکیه گاهها از معایب آن بهشمار میرود.

- دقت کنید در صورت قطع آرماتور سقف، وصله مناسب با همپوشانی کافی در طرفین انجام شود.

نصب اسپیسر بتن و قالب محیطی

جهت حفظ ارتفاع آرماتورها ترجیحا از فاصله نگهدار (spacer) پلاستیکی استفاده میشود. توجه داشته باشید که به کارگیری تکههای سنگ و یا کارهای مشابه آن به علت ضخامت متغیر مطلوب نیست. اسپیسرها را در زیر شبکه میلگردهای حرارتی قرار میدهند تا بتن به زیر میلگردها رفته و در واقع پوشش و کاور بتن حفظ شود.

با توجه به ضخامت سقف (عمدتا 8 یا 10 سانتی متر) اسپیسر با ارتفاع مناسب حدود 3 یا 4 سانتیمتری انتخاب میشود. در برخی موارد به علت ضعف دانش فنی از اسپیسر بلند استفاده شده که عملا آرماتور بالاتر از تار خنثی و در محدوده تنش فشاری قرار میگیرد. بعد از اتمام عملیات آرماتوربندی، یک قالب محیطی به ارتفاع ۱۰ سانتی متر یا بیشتر در لبههای کناری سقفها نصب میکنند تا به هنگام بتنریزی، بتن به طبقات پایین ریخته نشود.

بتن ریزی سقف کامپوزیت

بتن ریزی سقفها به ضخامت 8 تا 10 سانتی متر متناسب با نقشههای سازه اجرا میشود. معمولا عدد 8 سانتیمتر برای اسلامپ بتن جهت اجرای سقفها از جمله کامپوزیت مناسب است. جهت جلوگیری از سنگینی وزن سازه، ضخامت بتن سقف توسط شاخصهایی اندازه گیری میشود.

بدین منظور از جوش دادن دو تکه میلگرد عمود بر هم به شکل صلیب برای اندازه گرفتن این شاخصها استفاده خواهد شد. پس از ویبراتور بتن، مالهکشی و پرداخت بتن انجام شده تا سطحی کاملا تراز و صاف بدست آید. پس از بتن ریزی تا حداقل 3 روز باید سطح بتن مرطوب نگه داشته شود. غرقاب کردن سقفها یا پهن کردن گونی نخی روی سطح جهت حفظ رطوبت مفید است.

نکات اجرایی در بتنریزی سقف کامپوزیت

جهت اجرای صحیح و عملکرد مناسب بتن در این نوع از سقفها، رعایت موارد زیر الزامی است:

- قبل از بتنریزی سقف، مجددا یک بار دیگر کلیه جوشها، برش گیرها، محل داکتها، فاصله آرماتورها، آرماتورهای تقویتی دور باز شوها و قالب چوبی پیرامونی کنترل شده و از محکم بودن گوههای چوبی زیر قالبها اطمینان حاصل شود.

- پیش از بتن ریزی باید سطح قالب تمیز شده و تا حد امکان از مواد اضافی مثل ته الکترود، گل جوش و غیره پاک شود.

- ویبره بتن در هنگام بتن ریزی جهت پر کردن فضاهای خالی و خروج حبابهای هوا الزامی است.

- از شل کردن زیاد بتن جهت سهولت اجرا و تسطیح آسان اجتناب کنید، زیرا این کار موجب آب انداختگی و افت محسوس مقاومت بتن میشود.

- پاشیدن سیمان خشک روی بتن جهت کاهش میزان آب انداختگی مجاز نیست.

- چنانچه بتن ریزی در هوای سرد انجام میشود، از تمهیدات لازم مانند به کاربردن مواد افزودنی بتن زودگیر کننده یا ضد یخ استفاده کنید.

- پوشاندن دور کار با گونی، روشن کردن آتش یا قرار دادن چند مشعل در زیر سقفها و پهن کردن لایه پلاستیک یا پشم شیشه روی آن جهت کاهش احتمال یخ زدگی کاملا موثر است.

- از ماله کشی و پرداخت زیاد سطح بتن مخصوصا در بتنهای با اسلامپ بالا اجتناب کنید، زیرا این کار موجب آب انداختگی بالا و بروز ترکهای زیاد پس از خشک شدن بتن میشود.

- ضخامت کم بتن در فصول سرد سال سبب افت محسوس مقاومت و فرو ریختن آن میشود.

نکات ضروری در اجرای سقف کامپوزیت

علاوه بر موارد ذکر شده در بالا، نکات کلیدی زیر را رعایت کنید:

- در تقاطع سقفها و دیوار برشی، جهت اتصال مناسب ترجیحا میلگردهای L شکل (عصایی) با قطر 10 تا 12 میلی متر و طول حدود 100 الی 200 سانتیمتر بهکار میرود. نیمی از طول میلگردها در داخل دیوار و نیمی دیگر روی سقف قرار گرفته تا موجب اتصال مناسب سقف و دیوار شود.

- جهت جلوگیری از تخریب آتی سقف، محل داکتهای تاسیسات با استفاده از تخته و یا یونولیت مشخص شود. همچنین لازم است آرماتورهای تقویتی قطری در اطراف بازشوهای بزرگ نصب شود.

- جهت جلوگیری از پیشروی بتن در لبههای کار و مشکلات آتی در نماسازی، باید تختههای چوبی پیرامونی با سیم کاملا مهار شوند.

- عدم رعایت پیشآمدگی سقفها از اشتباهات اجرایی شایع است. معمولا با کاهش مقطع ستونها در ارتفاع، مقطع سقفها نیز هم باد بر خارجی ستون همان طبقه اجرا شده که در مراحل بعدی، با نبشی کشی سراسر جهت دیوار چینی و یا ایجاد لغاز در نماسازی سعی در رفع آن میشود. لذا جهت کاهش هزینهها لازم است پیش آمدگی هر سقف با طبقه تحتانی توسط شاقول دستی و ریسمان کشی کنترل شود.

- در صورت نیاز به پیشآمدگی سقف، استفاده از ناودانی نمره 6 با جوش دور تا دور (به صورت نری) در فواصل 0.5 تا 1 متر متناسب با بارگذاری وارده جهت افزایش صلبیت قسمت طره به عنوان یک راهکار پیشنهاد میشود.

شمع بندی سقف کامپوزیت

سقفهای کامپوزیت معمولا نیازی به شمع بندی ندارند، اما در مواردی جهت کاهش سایز تیرهای فرعی به دلیل عملکرد مرکب مقطع پس از گیرش بتن، میتوان این سقفها را همراه با شمع بندی اجرا کرد. در این صورت باید از شمعهای چوبی یا فلزی با ارتفاع و فواصل مناسب مطابق با نقشههای اجرایی استفاده شود.

معمولا در دهانههای بالای 3 متر یک ردیف شمع در وسط دهانه و برای دهانههای بالای 6 متر نیز از دو ردیف شمع در فواصل مساوی در زیر تیر استفاده میشود.

از دیگر نکاتی که باید به آن توجه داشت، زمان قالببرداری و برداشتن شمعبندی است. برداشتن شمع و قالببندی در جدول 9-5 آییننامه بتن ایران جلد دوم ویرایش 1400 بهطور کامل مشخص شده است. در هر حال، از باز کردن زود هنگام قالبها و برداشتن شمعها مخصوصا در فصول سرد سال اجتناب کنید، زیرا این کار موجب افزایش محسوس خیز سقفها خواهد شد.

مزایا و معایب سقف کامپوزیت

بدون شک هر سازهای با مزیتها و چالشهایی همراه است. برای مثال سقف کامپوزیت با مزایایی مانند امکان اجرای همزمان چند سقف بدون نیاز به شمعبندی و مقاومت بالا مورد توجه بسیاری از مهندسان قرار گرفته است. با این حال معایبی نظیر هزینه اولیه بالا و تخصص در نصب نیز دارد. در ادامه میتوانید با مزایا و معایب بیشتر این سقف آشنا شوید.

مزایای سقف کامپوزیت

مهمترین مزیتهای سقف کامپوزیت فلزی عبارتاند از:

- هزینه مناسب

- کاهش مصرف بتن

- صلبیت بالای سقف

- یکپارچگی سقفها و اسکلت سازه

- کاهش مصرف فولاد به دلیل عملکرد مرکب

- وزن پایین سقفها و در نتیجه سبک شدن کل سازه

- مقاومت بالای کششی و فشاری در مقایسه با سایر سقفها

- استفاده از فضای خالی بین تیرها برای لوله کشیهای برق و آب و تاسیسات ساختمان

- امکان اجرای همزمان چند سقف بدون نیاز به شمع بندی (به جزء در مواردی که نیاز کوچک کردن مقطع وجود دارد)

معایب سقف کامپوزیت

مهمترین عیوب و مشکلات سقف کامپوزیت به شرح زیر است:

- طراحی سقف کامپوزیت با محدودیتهایی همراه است.

- در سقفهای با ضخامت پایین، لرزش وجود دارد.

- زمان اجرای سقف کامپوزیت به نسبت دیگر سقفها کمی بیشتر است.

جمع بندی

سقف کامپوزیت، نوعی سقف ترکیبی از فولاد و بتن است که به دلیل استحکام بالا، به ویژه در ساختمانهای صنعتی و تجاری استفاده میشود. این سقف به دو نوع سنتی و عرشه فولادی تقسیم میشود. معایب این سقف در مقایسه با مزایای آن بسیار کمتر بوده و همین امر باعث توجه ویژه مهندسین به این نوع سقفها شده است. مراحل اجرای سقف کامپوزیت که هر مرحله را بهطور مفصل در این مقاله بررسی کردیم، شامل اتصالات تیرها و برشگیرها، قالب بندی، میلگردگذاری، نصب اسپیسر بتن و در نهایت بتن ریزی سقف میشود.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره سقف کامپوزیت و نحوه اجرای آن کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

با سلام

ضمن تقدیر از مقاله بسیار کاربردی شما، بتن ریزی سقف کامپوزیت سقف به سقف اجرا میگردد یا میتوان بعد از اجرای تیر های فرعی و برشگیرها و آرماتور های حرارتی هر طبقه، یکجا بتن ریزی را انجام نمود؟!

سپاس

سلام می توان هر ۳ طبقه را یک جا بتن ریزی کرد

بهترین جایگزین سقف کامپوزیت ساده چه نوع سقفی هست؟

سلام برای اسکلتهای فولادی سقف کامپوزیت عرشه فولادی

خیلی خوب بود

سلام وقت بخیر

خوشحالیم که براتون مفید بوده

با سلام .چنانچه در سقف کامپوزیت بخواهیم بجای ناودانی ۶ یا ۸ ، از گلمیخ استفاده کنیم، قطر و ارتفاع و مقاومت گل میخ مربوطه چقدر باید باشد؟همچنین آیا باید فواصل ناودانی برای گل میخ رعایت شود یا اینکه میتونان فواصل بیشتری بر اساس مقاومت برای آن لحاظ نمود؟ممنون

سلام

این مورد محاسباتی است با طراح خود مشورت کنید.

خیلی ممنون بسیار جامع و کامل بود

ممنون از حسن نظر شما

سلام خسته نباشید.

سقف کامپوزیت برای واحدهای مسکونی هم انجام میشه؟ اگر نه چرا؟

سلام وقت بخیر.

بله برای سازه های فولادی متداول است.