گروت چیست؟ بررسی انواع و نکات اجرای گروت ریزی

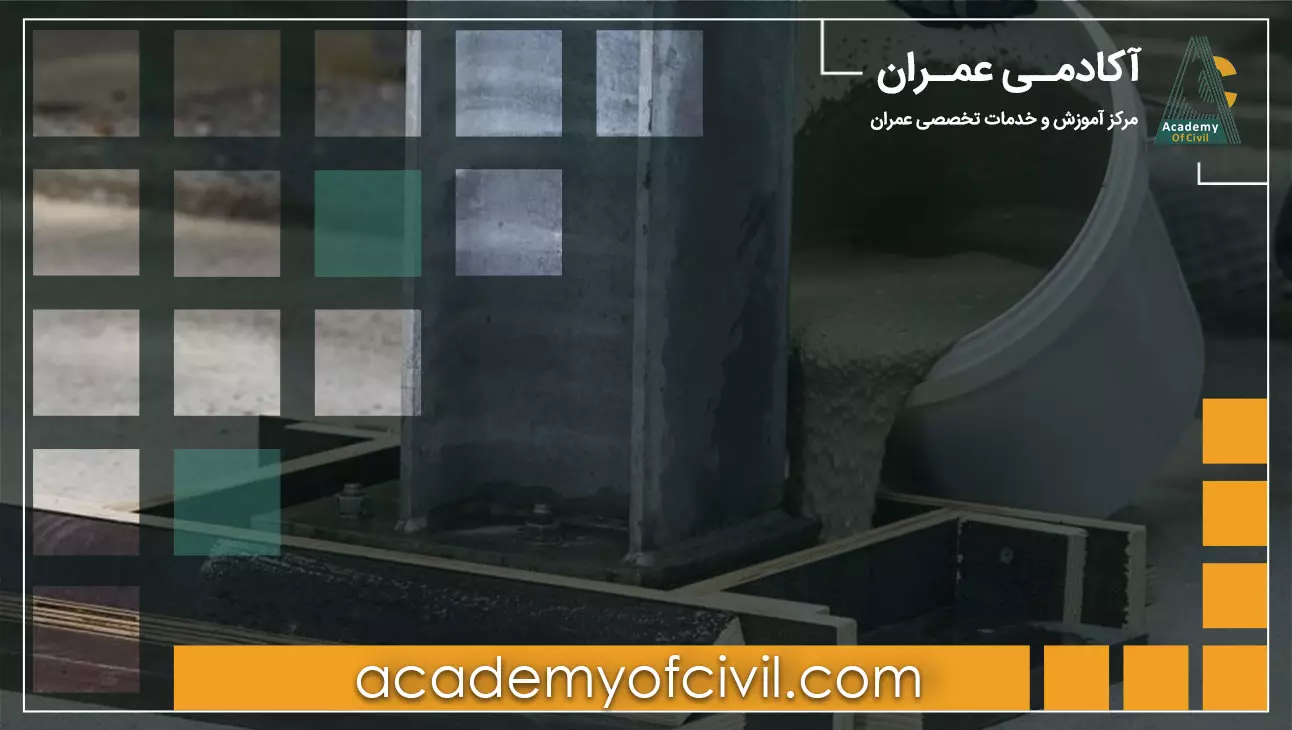

در اجرای ساختمان، برای انتقال صحیح بار صفحه ستونها به فونداسیون از گروت استفاده میشود. گروت ملاتی متشکل از سیمان، ماسه و آب است که علاوه بر زیرسازی صفحات ستون و تجهیزات سنگین، در پر کردن فضاهای خالی و ترمیم ترکهای بتن نیز کاربرد دارد. در این مقاله، بهصورت خلاصه و کاربردی بررسی میکنیم گروت چیست، چه انواعی دارد و مراحل صحیح گروت ریزی چگونه انجام میشود تا انتخاب و اجرای آن با دقت بیشتری صورت گیرد. پس تا انتها همراه آکادمی عمران باشید.

گروت چیست؟

گروت (Grout) مادهای خمیری و پرکننده است که از ترکیب ماسه، سیمان، آب و افزودنیهای مخصوص تولید میشود. این ماده ظاهری شبیه به ملات دارد، اما خاصیت پرکنندگی بالا و غیر انقباضی گروت، آن را برای کاربردهای ساختمانی و صنعتی بسیار مناسب میکند.

این ماده با پر کردن فضاهای خالی، افزایش مقاومت سازه و ترمیم ترکها، نقش مهمی در بهبود عملکرد بتن و سازههای فلزی ایفا میکند. همچنین توانایی جذب و انتقال نیروهای وارده به سطوح زیرین باعث میشود تجهیزات سنگین و سازههای حساس به طور ایمن روی سطح قرار گیرند.

تفاوت گروت با بتن و ملات

گروت، بتن و ملات هر سه از ترکیب سیمان، آب و سنگدانه ساخته میشوند، اما کاربرد و خواص آنها بسیار متفاوت است. گروت مادهای پرکننده و غیر انقباضی است که برای پر کردن فضاهای خالی، تقویت سازه و انتقال نیرو استفاده میشود. در حالی که ملات بیشتر برای چسباندن مصالحی مثل آجر و سنگ استفاده میشود و بتن به عنوان ماده اصلی سازهای برای ساخت ستون، سقف و پی به کار میرود.

توصیه میکنیم برای آشنایی بیشتر با مزایا و معایب بتن، مقاله بتن چیست را مطالعه کنید.

این ماده پرکننده روانی بالایی دارد و میتواند تمام فضاهای کوچک و حفرهها را پر کند، در حالی که بتن معمولا دارای دانهبندی بزرگتر است و ملات انقباض بیشتری دارد. همچنین در پروژههای حساس مثل زیر بیس پلیت تجهیزات سنگین یا ترمیم ترکها کاربرد دارد و هدف اصلی آن ایجاد تماس کامل و انتقال نیروها است.

برای اینکه تفاوت گروت با بتن و ملات به صورت واضح مشخص شود، در جدول زیر ویژگیهای کلیدی و کاربردهای هر کدام با هم مقایسه شدهاند.

| ویژگی | گروت | ملات | بتن |

| کاربرد | پر کردن فضاهای خالی، تقویت سازه، زیر بیس پلیت و ترمیم ترک |

چسباندن مصالح (آجر، سنگ) | ساخت ستون، پی، سقف و تحمل بار |

| روانی / جریانپذیری | بالا، روان | متوسط | متوسط تا پایین |

| انقباض / پایداری | کم یا غیر انقباضی | انقباض دارد | ممکن است ترک بخورد |

| مقاومت فشاری | متوسط تا بالا | پایین | بالا |

مواد تشکیل دهنده گروت

گروت از چند ماده اصلی تشکیل شده که هر کدام نقش مهمی در عملکرد نهایی آن دارند. مهمترین مواد تشکیلدهنده گروت عبارتاند از:

- آب: به عنوان ماده حلکننده در این ملات عمل میکند. با ترکیب آب و سیمان، خمیر چسبناکی ایجاد میشود که قابلیت پر کردن فضاها و چسبندگی بالا را به گروت میدهد.

- سیمان پورتلند: اصلیترین ماده پایهای گروت است. این سیمان از کلینکر و مواد افزودنی ساخته میشود و وظیفه آن ایجاد مقاومت و پیوند بین ماسه و آب است. مقاومت نهایی گروت تا حد زیادی به کیفیت سیمان مورد استفاده بستگی دارد.

- ماسه: به عنوان ماده پرکننده عمل میکند و خواص مکانیکی و پایداری گروت را افزایش میدهد. دانهبندی ماسه بر روانی و مقاومت نهایی این متریال تاثیر مستقیم دارد.

- مواد افزودنی: در برخی گروتها از مواد افزودنی مانند فیبرهای تقویتکننده، مواد ضد آب و دیگر ترکیبات شیمیایی استفاده میشود. این مواد باعث افزایش انعطافپذیری، دوام و عملکرد بهتر این ملات در شرایط خاص میشوند.

توجه داشته باشید ترکیب دقیق این مواد بسته به نوع گروت متفاوت است و هر نوع، ویژگیها و کاربردهای خاص خود را دارد.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

کاربرد گروت

گروت با دو هدف اصلی زیر استفاده میشود:

- پیوند محکم سازهای در شرایط باربری دینامیک

- پر کردن فضاهای خالی

علاوه بر این، استفادههای متنوع دیگری نیز دارد که در پروژههای ساختمانی و صنعتی اهمیت زیادی دارد. مهمترین کاربردهای گروت عبارتاند از:

- زیر صفحه ستون یا بیس پلیت برای ایجاد تماس کامل بین تجهیزات و فوندانسیون و انتقال نیروها به صورت اصولی

- زیرسازی برای قرارگیری پایه ماشین آلات و تجهیزات سنگین که با هدف تضمین تراز بودن تجهیزات و انتقال بار مکانیکی به شکل صحیح و ایمن انجام میشود.

- زیر پایههای دکل برق جهت افزایش پایداری سازه و تحمل نیروهای محیطی مانند باد و لرزش

- تزریق در غلاف سیستمهای پیشتنیده برای تثبیت میلگردها و افزایش مقاومت سازه در پروژههای خاص

- پر کردن شکافها و حفرهها مانند جای انکر بولت یا ترکهای کوچک، برای جلوگیری از نفوذ آب و حفظ استحکام

- تعمیرات بتن و پر کردن فواصل بین آنها جهت بازسازی و تقویت بخشهای آسیبدیده و افزایش دوام سازه

انواع گروت

گروتها بسته به ترکیب و کاربرد، به سه دسته اصلی تقسیم میشوند:

- سیمانی

- اپوکسی

- پلیمری

هر کدام از این نوعها ویژگیها و مزایای خاص خود را دارند. در جدول زیر میتوانید مقایسهای کوتاه از ویژگیها و کاربردهای هر نوع گروت را مشاهده کنید تا انتخاب مناسب برای پروژه راحتتر شود.

| نوع گروت | ترکیب اصلی | کاربردها | ویژگیها |

| گروت سیمانی | سیمان + ماسه + افزودنی | زیر ستونها بیس پلیت پر کردن ترکها |

غیر انقباضی مقاومت بالا پرکننده فضا |

| گروت اپوکسی | رزین اپوکسی + هاردنر + پودر پرکننده | زیرسازی ماشینآلات صنعتی تعمیرات |

چسبندگی بالا مقاومت مکانیکی و شیمیایی سخت شدن سریع |

| گروت پلیمری | سیمان + رزین پلیمری + ماسه سیلیسی | پروژههای خاص شرایط مرطوب یا خورنده |

مقاومت بالا روانی عالی آببندی مقاوم در برابر سایش |

1- گروت سیمانی

این ماده همانطور که از نامش مشخص است بر پایه سیمان بوده و انواعی دارد که عبارتاند از گروت پایه سیمانی ویژه، درشت دانه، ریز دانه و منبسط شونده که آنها را بررسی میکنیم.

گروت سیمانی محبوبترین نوع این ملات است و خود شامل چند زیرمجموعه تخصصی میشود:

- ویژه

- درشت دانه

- ریزدانه

- منبسط شونده

پایه سیمانی ویژه

این ماده متشکل از سیمان، سنگدانه، الیاف و موادی با خاصیت روان سازی و ضد انقباض بوده و در صنعت ساختمانسازی کاربرد زیادی دارد. از این نوع بیشتر برای پر کردن منافذ و ترکها استفاده میشود. این متریال را در لایههایی با ضخامت 2 تا 10 سانتیمتر اجرا میکنند. دانه بندی سنگدانه در این نوع حداکثر 3 میلیمتر است.

پایه سیمانی درشت دانه

این گروت نیز دارای ترکیباتی مشابه با نوع قبلی بوده و اکثر ویژگیهای آن را دارد با این تفاوت که دانه بندی آن بزرگتر از 3 میلیمتر است. این نوع، مقاومتی در حد 70 مگاپاسکال و بیشتر را دارد و برای اجرای لایههایی با ضخامت بیشتر از 10 میلیمتر از آن استفاده میشود. یکی از کاربردهای گروت پایه سیمانی درشت دانه، پر کردن زیر ستونها و دیگر تکیه گاهها است.

پایه سیمانی ریزدانه

دانه بندی تا حداکثر یک میلی متر داشته و برای منافذ بسیار ریز از آن استفاده میکنند. به علت دانه بندی ریز، آن را نانو گروت هم مینامند. یکی از تفاوتهای این نوع با بقیه مدلها زمان گیرش طولانی آن است.

پایه سیمانی منبسط شونده

در این نوع، از سیمان پرتلند ضدسولفات و پودر میکروسیلیکا استفاده میشود. گروت پایه سیمانی منبسط شونده به صورت پودری بوده و هنگام مخلوط شدن با آب دو مرحله انبساط حجمی دارد. انبساط حجمی اول که حدودا 15 تا 30 دقیقه بعد از مخلوط شدن با آب است به علت تصعید گازهای موجود در مواد تشکیل دهنده مخلوط رخ میدهد. انبساط دوم نیز بعد از یک تا دو روز اتفاق میافتد.

در اجرای این گروت و برای استفاده از خاصیت انبساط باید به سرعت از آن استفاده کنیم. کاربرد این نوع در پایههای بتنی و زیر ستونهای اسکلت فلزی است.

جدول زیر به صورت دقیق تفاوتهای هر نوع سیمانی را نشان میدهد تا انتخاب صحیح گروت سیمانی برای پروژههای مختلف آسانتر شود.

| نوع پایه سیمانی | دانهبندی | ضخامت اجرا | مقاومت | کاربرد |

|---|---|---|---|---|

| ویژه | تا 3 میلیمتر | 2 تا 10 سانتیمتر | متوسط | پر کردن منافذ و ترکها |

| درشت دانه | بزرگتر از 3 میلیمتر | >10 میلیمتر | ≥70 مگاپاسکال | زیر ستونها و تکیهگاهها |

| ریزدانه | تا 1 میلیمتر | لایه نازک | متوسط | منافذ بسیار ریز نانو گروت گیرش طولانی |

| منبسط شونده | پودر میکروسیلیکا + سیمان ضد سولفات | سریع بعد از مخلوط | متوسط | پایههای بتنی و زیر ستون اسکلت فلزی استفاده از خاصیت انبساط |

2- گروت اپوکسی

گروت اپوکسی یکی دیگر از انواع گروت است که مواد تشکیلدهنده آن شامل رزین اپوکسی، هاردنر پلی آمین و نوعی پودر با خاصیت پرکنندگی (مثل پودر سیلیس) میشود.

برای تهیه این نوع، باید سه ماده فوق را با یکدیگر ترکیب کرده تا مخلوط مورد نظر به دست آید. از کاربردهای آن به اجرا در زیر ماشینآلات صنعتی سنگین و برخی کارهای تعمیراتی میتوان اشاره کرد. یکی از مهمترین مزایای این نوع، مقاومت بالای آن در برابر خوردگی و فشارهای دینامیکی نسبت به انواع دیگر است.

از ویژگیهای این مدل میتوان به موارد زیر اشاره کرد:

- چسبندگی بالا به زیرسازی

- استحکام زیاد در مقابل فشارهای دینامیکی

- سخت شدن سریع و بدون حالت جمع شدگی

- مقاومت مکانیکی بالا

- مقاومت در برابر حملات شیمیایی

3- گروت پلیمری

منظور از گروت پلیمری همان نوع سیمانی است که با مواد پلیمری اصلاح شده است. در واقع در این نوع، از رزین پلیمر و مخلوط سیمان استفاده میشود. مخلوط سیمانی که در این ماده وجود دارد دارای ماسه سیلیسی بوده و دانه بندی ویژهای دارد. از ویژگیهای اصلی آن میتوان به مقاومت و خاصیت روان کنندگی بالا اشاره کرد.

به طور کلی از مزایای آن میتوان موارد زیر را نام برد:

- دارای خاصیت آببندی مطلوب

- مقاوم در برابر سایش

- مقاوم در برابر آب شور دریا

گروت ریزی و اجرای گروت

به طور کلی مراحل و نحوه گروت ریزی عبارتاند از:

- آماده سازی سطح کار شامل از بین بردن هر نوع آلودگی و گرد و غبار در سطح محل مورد نظر

- مرطوب یا غرقاب کردن سطح چند ساعت قبل از اجرا و پاک کردن آب اضافی از روی سطح

- قالببندی مکان مورد نظر برای جلوگیری از نشتی

- اختلاط گروت و ترکیب مواد طبق دستور روی بستهبندی آن

- گروت ریزی با توجه به ضخامت مورد نظر بر روی سطح بهطور یکجا. در صورتی که حجم کار بالا باشد، از پمپ استفاده میشود

- عمل آوری (آبپاشی) بعد از اجرای کار به مدت سه روز

در ادامه، هر مرحله را به صورت جزئیتر و همراه با نکات اجرایی بررسی میکنیم تا روش صحیح گروت ریزی و اجرای آن برای انواع پروژهها مشخص شود.

1- آماده سازی سطح کار

در صورتی که سطح زیر گروت از جنس سیمان باشد، پیش از شروع کار باید مطمئن شوید که کاملا عاری از هرگونه آلودگی و ناخالصی است و هیچ پوسته سیمانی روی سطح باقی نمانده باشد. اگر زیرکار از جنس فلز باشد، همین موارد باید بررسی شوند. بنابراین، ابتدا این نکات را برطرف کرده و سپس به ادامه کار بپردازید.

2- مرطوب بودن سطح

توجه داشته باشید که اگر زیرکار بتنی یا سیمانی باشد، لازم است پیش از شروع عملیات، سطح را مرطوب کنید. دلیل این کار، اشباع شدن سطح از آب است که از خشک شدن سریع گروت جلوگیری کرده و خاصیت چسبندگی آن را افزایش میدهد. همچنین نوع ماده مصرفی بر نحوه مرطوب کردن سطح تاثیرگذار است. برای مثال، گروت اپوکسی برخلاف گروت سیمانی، نیاز دارد که سطح زیر کار خشک باشد. بنابراین شناخت درست نوع این متریال پیش از اجرای کار، تاثیر قابل توجهی بر کیفیت نهایی عملیات خواهد داشت.

3- قالب گذاری

برای ریختن گروت در قالبهای مورد نظر باید توجه داشته باشید که قالبها ثابت و بدون حرکت باشند و ارتفاع آن طوری تنظیم شود که گروت در ترازی پایینتر از سطح قالب قرار گیرد. با توجه به انسجام مخلوط، لازم است روزنههایی در گوشهها ایجاد شود تا هیچ هوایی داخل ملات باقی نماند. این روزنهها علاوه بر خروج هوا، میتوانند برای کنترل و بررسی ملات ریخته شده نیز استفاده شوند.

4- اختلاط گروت

در این مرحله باید با توجه به نوع متریال، گروت را آماده کنید. بهطور کلی، گروتها به دو صورت موجود هستند:

1- آماده: در این حالت میتوان تمام محتویات پاکت را بدون نیاز به مخلوط کردن، اجرا کرد.

2- پودری تک جزئی/چند جزئی: در این حالت اجزای مختلف با هم ترکیب شده و سپس با آب مخلوط میشوند. برای آمادهسازی این نوع گروت باید طبق دستورالعمل روی بستهبندی اقدام کرد.

مهمترین نکاتی که حین آمادهسازی گروت باید توجه کنید، عبارتاند:

- مواد خشک باید طوری مخلوط شوند که در اثر حمل و نقل تهنشین نشوند.

- مواد مایع را با آرامی و سرعت کم با مواد خشک ترکیب کنید تا هوا وارد مخلوط نشود.

- اگر گروت را در کارگاه با مصالح سنگی موجود آماده کنید، به دلیل دانهبندی نامناسب، نمیتوان درصد بهینه مواد چسباننده، مواد افزودنی و سنگدانهها را رعایت کرد. بنابراین، استفاده از نوع آماده توصیه میشود.

به طور کلی، گروتهای آماده که در شرایط کنترل شده تولید و بستهبندی شدهاند، عملکرد بهتری در اجرا خواهند داشت.

از ویژگیهای گروت خوب میتوان به موارد زیر اشاره کرد:

- قوام کافی و روانی مناسب، به طوری که در حالت عادی جریان یابد

- عدم جداشدگی آب و سنگدانه

- رسیدن به مقاومت مطلوب در حداقل زمان

- بدون جمع شدگی قابل توجه

- امکان پر کردن کامل فضاها

- مقاومت بالا و یکدستی در مخلوط

- قوام یافته و سیال

5- گروت ریزی

روش و نحوه گروت ریزی به دو صورت انجام میشود:

حالت اول: گروت خشک

در این حالت با استفاده از نیروی تراکمی گروت را در محل مورد نظر اجرا میکنیم.

حالت دوم : گروت سیال

حالتی است که در آن به خاطر روانی در هنگام ریختن، گروت خود به خود جایگذاری میشود.

لازم است با توجه به شرایط پروژه و امکانات موجود به انتخاب یکی از حالتهای بالا بپردازیم. البته در مراحل اجرای ساختمان بیشتر از روش خشک استفاده شده که نتیجه آن نیز تا کنون رضایت بخش بوده است. اما این روش همیشه مناسب نیست برای مثال در قسمتهایی که دسترسی به آنها بسیار محدود است مجبور به استفاده از روش سیال هستیم.

باید دقت کنیم هنگام ریختن مخلوط، ماده به صورت پیوسته ریخته شود تا فشار گروتریزی کم نشده و روانی خود را از دست ندهد. برای از دست ندادن جریان روان ملات در زیر صفحه ستون لازم است اقداماتی انجام شود که عبارتند از:

- مخلوط را با استفاده از میله اسلامپ یا یک قطعه چوب بکوبیم.

- حلقههایی از سیم یا زنجیر از طرف مقابل روزنه بکشیم.

- با چکش ضربههایی آرام به اطراف قالبها بزنیم.

عمل آوری گروت

عمل آوری گروت با توجه به نوع مصرفی آن ضروری است؛ چرا که باید از تبخیر سریع رطوبت ملات جلوگیری شود. عمل آوری به کمک مواد کیورینگ و پوشش دهنده یا با استفاده از گونی خیس انجام شده و بسته به شرایط آب و هوایی میتواند تا سه روز ادامه یابد.

شرایط نگهداری گروت

گروتها باید در شرایط دمایی مناسب بین 10 تا 30 درجه سانتیگراد و دور از تابش نور خورشید نگهداری شوند. بهترین دما برای نگهداری از این ماده 23 درجه سانتیگراد است. این شرایط دمایی باعث افزایش طول عمر ماده شده و همچنین کیفیت اختلاط و اجرای آن را بهتر میکند.

البته در مکانهایی که کنترل شرایط هوا در محدوده مورد نظر سخت است میتوان اقداماتی انجام داد. مثلا در هوای گرم برای کاهش دمای نوع سیمانی به آن آب سرد اضافه میکنند. همچنین ادامه کار را زیر سایه بان انجام میدهند. در انبار حتما باید تهویه هوا به خوبی صورت بگیرد.

در صورتی که محل پروژه در آب و هوای سرد بود بهتر است گروتها را در فضایی گرم نگهداری کنیم. این کار خواص میکس و جریان پذیری مواد را ارتقا میدهد. به شکل کلی آب و هوای گرم نیاز به ملاحظات بیشتری دارد چرا که میتواند خواص ماده که برای ما مهم است را تحت تاثیر قرار دهد.

جمعبندی

گروت یکی از مصالح کلیدی در اجرای ساختمان است که انتخاب نوع مناسب آن و رعایت اصول صحیح گروتریزی، نقش مهمی در انتقال بار، افزایش دوام سازه و جلوگیری از مشکلات اجرایی دارد. آشنایی با انواع گروت، کاربردها و مراحل اجرای آن کمک میکند تصمیمهای فنی دقیقتری در پروژههای ساختمانی گرفته شود. از آنجا که گروت ریزی تنها یکی از دهها عملیات مهم در کارگاه ساختمانی است، تسلط بر سایر مراحل اجرا نیز اهمیت بالایی دارد؛ به همین منظور میتوانید با مراجعه به آموزش اجرای ساختمان، دیدی جامع و کاربردی نسبت به کل فرآیند اجرای پروژههای ساختمانی به دست آورید.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره گروت و اجرای آن کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

سوالات متداول

گروت ریزی به عملیات پر کردن فضای خالی بین قطعات سازهای مانند صفحه ستون (بیس پلیت) و سطح فونداسیون با ملات گروت گفته میشود. هدف از گروت ریزی، انتقال یکنواخت بار، تراز کردن قطعات و افزایش مقاومت و دوام سازه است.

حداقل ضخامت گروت معمولا حدود 20 تا 25 میلیمتر در نظر گرفته میشود تا گروت بهخوبی جریان یابد و فضا را پر کند. حداکثر ضخامت گروت بسته به نوع آن میتواند بیش از 10 سانتیمتر باشد که در این حالت معمولا از گروتهای درشتدانه استفاده میشود.

گروت زیر صفحه ستون، لایهای از ملات است که بین صفحه ستون (بیس پلیت) و فونداسیون اجرا میشود و وظیفه انتقال بار و تراز کردن صفحه ستون را بر عهده دارد. اگر چه ضخامت گروت زیر صفحه ستون با توجه به شرایط اجرا و نوع گروت تعیین میشود، اما حداقل ضخامت گروت زیر بیس پلیت معمولا 25 میلیمتر است.

زمان گیرش گروت به نوع آن و شرایط محیطی بستگی دارد. گروتهای سیمانی معمولا طی چند ساعت گیرش اولیه دارند و طی 24 تا 72 ساعت به مقاومت مناسبی میرسند، در حالی که گروتهای اپوکسی زمان گیرش کوتاهتری دارند.

برای گروت ریزی آموزش کارگاهی دارید؟

جزئیات گروت ریزی یکی از بخش های آموزش اجرای ساختمان است و این آموزش به شکل ویدئوهای از پیش ضبط شده در کارگاه های ساختمانی ارائه میشود. صرفا آموزش مجزا برای اجرای گروت نداریم.

خیلی مقالات سایت تون رو دوست دارم دقیق به روز و جامع است. این مقاله گروت هم کلی جزئیات خفن داشت ممنون👍

سلام وقت بخیر

خوشحالیم که از مقالات سایت رضایت دارید؛ ممنون از لطف شما

اگر گروت بیش از مقدار مجاز ریخته بشه چه باید کنیم؟

سلام وقت بخیر

اگر قبل از گیرش متوجه شدید، باید گروت اضافی بلافاصله برداشته و سطح تراز شود. اما اگر گروت گیرش اولیه را انجام داده باشد، اصلاح آن تنها با تراشیدن یا تخریب بخش اضافه امکانپذیر است و نباید روی لایه سختشده، گروت جدید اجرا شود. اجرای بیش از حد مجاز میتواند باعث افزایش تنش، ترکخوردگی و انتقال نادرست بار شود، بنابراین کنترل ضخامت در زمان اجرا اهمیت زیادی دارد.

مطالب بسیار مفید

سلام وقت بخیر

ممنون از حسن نظر شما