گروت چیست ؟ صفر تا صد انواع گروت و نکات اجرای آن

در اجرای ساختمان برای اینکه بار ناشی از صفحه ستونها را به فونداسیون انتقال دهیم از ملاتی به نام گروت استفاده میکنیم. گروت ملاتی است که از ترکیب ماسه، سیمان و آب تشکیل شده و کاربردهای بسیاری در ساختمان سازی دارد. در بعضی موارد حتی برای ترمیم ترکهای موجود در اسکلت بتنی یا برای زیرسازی ماشین آلات سنگین از این ماده استفاده میشود.

در این مقاله به بررسی گروت پرداخته و ابتدا آن را تعریف میکنیم. سپس کاربرد و تمام انواع آن را بررسی کرده و گروت ریزی را به طور کامل و مرحله به مرحله توضیح دادیم. با ما در آکادمی عمران همراه باشید.

گروت چیست؟

گروت (grout) مادهای است که از ترکیب ماسه، سیمان، آب و مواد افزودنی دیگر به دست میآید. گروت از نظر ظاهری شبیه به ملات بوده و حالت چسبندگی دارد. به طور کلی از این ماده برای بالا بردن مقاومت، پر کردن فضای خالی، ترمیم ترکهای موجود در سازه و کاربردهایی از این دست استفاده میشود.

از مهمترین مزایای این ماده میتوان به خاصیت غیر انقباضی آن اشاره کرد. در واقع این مواد خاصیت پرکنندگی داشته و در هر مکانی که ریخته شوند طوری قرار میگیرند که آن را پر کنند. از طرفی این مواد قابلیت جذب نیروهای وارد شده به خود را داشته به طوری که آنها را جذب و به زیر کار انتقال میدهد.

این متریال به علت مقاومت بالایی که دارد برای زیرسازی تجهیزات سنگین که قرارگیری آنها روی بتن میتواند باعث آسیبهایی به سازه شود، اجرا میگردد. البته این یکی از کاربردهای این متریال است. در ادامه به بررسی تمام کاربردهای آن میپردازیم.

کاربرد گروت

به طور کلی کاربرد گروت دو مورد است یکی برای پیوند محکم سازهای در شرایط باربری دینامیک و دیگری به عنوان پرکننده. اما موارد استفاده از آن عبارتند از:

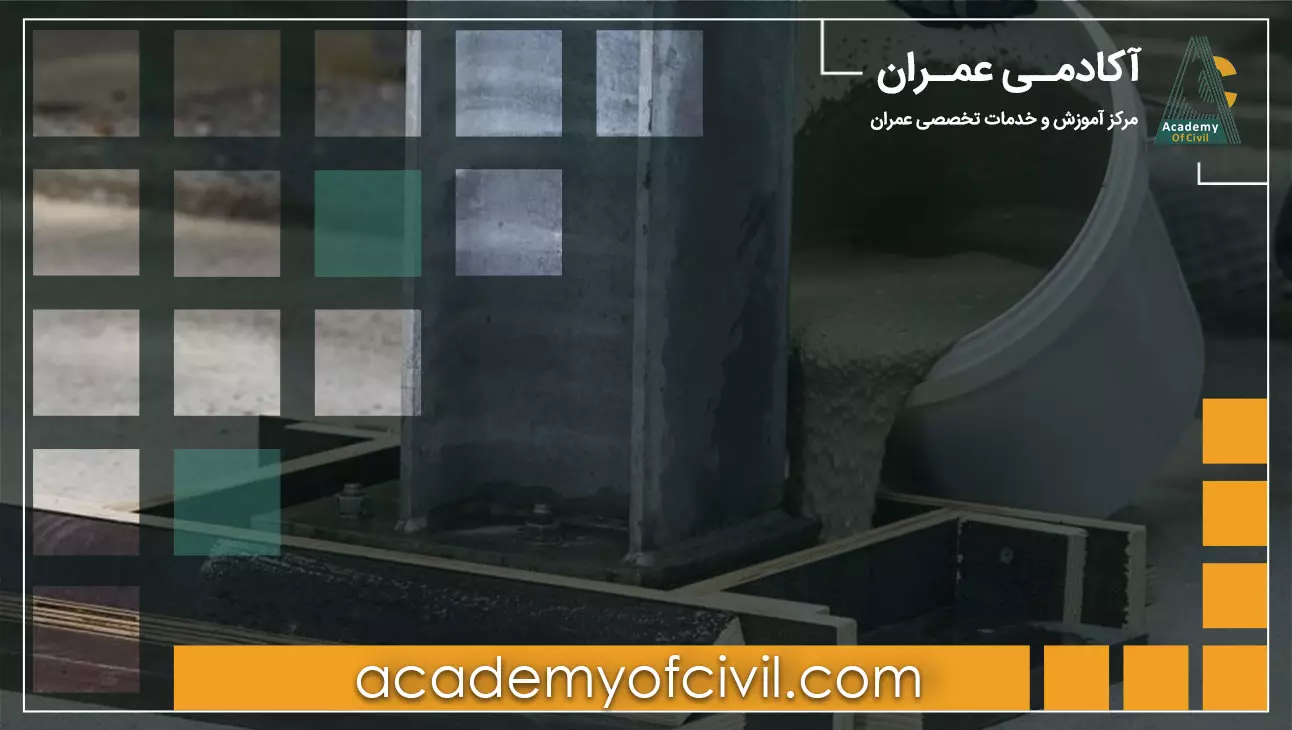

1) زیر صفحه ستون یا بیس پلیت

2) زیرسازی برای قرارگیری پایه ماشین آلات و تجهیزات سنگین که این کار با دو هدف انجام میشود. یکی اطمینان از تراز بودن تجهیزات و دیگری انتقال بارهای مکانیکی به فوندانسیون به شکل اصولی.

3) زیر پایههای دکل برق

4) پر کردن انواع شکافها و حفرهها مانند جای انکر بولت

5) تزریق داخل غلاف در سیستمهای پیش تنیده

6) تعمیرات بتن و پر کردن فواصل بین آنها

انواع گروت

به طور کلی انواع گروت را میتوان به سه دسته تقسیم کرد که عبارتند از:

- گروت سیمانی

- گروت اپوکسی

- گروت پلیمری

هر کدام از این موارد شامل انواع دیگری هستند که در ادامه به بررسی آنها میپردازیم:

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

1) گروت سیمانی

این ماده همانطور که از نامش مشخص است بر پایه سیمان بوده و انواعی دارد که عبارتند از گروت پایه سیمانی ویژه، درشت دانه، ریز دانه و منبسط شونده که آنها را بررسی میکنیم.

• پایه سیمانی ویژه:

این ماده متشکل از سیمان، سنگدانه، الیاف و موادی با خاصیت روان سازی و ضد انقباض بوده و در صنعت ساختمان سازی کاربرد زیادی دارد. از این نوع بیشتر برای پر کردن منافذ و ترکها استفاده میشود. این متریال را در لایههایی با ضخامت 2 تا 10 سانتیمتر اجرا میکنند. دانه بندی سنگدانه در این نوع حداکثر 3 میلیمتر است.

• پایه سیمانی درشت دانه :

این گروت نیز دارای ترکیباتی مشابه با نوع قبلی بوده و اکثر ویژگیهای آن را دارد با این تفاوت که دانه بندی آن بزرگتر از 3 میلیمتر است. این نوع، مقاومتی در حد 70 مگاپاسکال و بیشتر را دارد و برای اجرای لایههایی با ضخامت بیشتر از 10 میلیمتر از آن استفاده میشود. یکی از کاربردهای گروت پایه سیمانی درشت دانه، پر کردن زیر ستونها و دیگر تکیه گاهها است.

• پایه سیمانی ریزدانه:

دانه بندی تا حداکثر یک میلی متر داشته و برای منافذ بسیار ریز از آن استفاده میکنند. به علت دانه بندی ریز، آن را نانو گروت هم مینامند. یکی از تفاوتهای این نوع با بقیه مدلها زمان گیرش طولانی آن است.

• پایه سیمانی منبسط شونده:

در این نوع، از سیمان پرتلند ضدسولفات و پودر میکروسیلیکا استفاده میشود. گروت پایه سیمانی منبسط شونده به صورت پودری بوده و هنگام مخلوط شدن با آب دو مرحله انبساط حجمی دارد. انبساط حجمی اول که حدودا 15 تا 30 دقیقه بعد از مخلوط شدن با آب است به علت تصعید گازهای موجود در مواد تشکیل دهنده مخلوط رخ میدهد. انبساط دوم نیز بعد از یک تا دو روز اتفاق میافتد.

در اجرای این گروت و برای استفاده از خاصیت انبساط باید به سرعت از آن استفاده کنیم. کاربرد این نوع در پایههای بتنی و زیر ستونهای اسکلت فلزی است.

2) گروت اپوکسی

گروت اپوکسی از دیگر انواع این ماده بوده و از ترکیب رزین اپوکسی، هاردنر پلی آمین و نوعی پودر با خاصیت پرکنندگی مثل پودر سیلیس تشکیل شده است.

برای تهیه این نوع، باید سه ماده گفته شده را با یکدیگر ترکیب کرده تا مخلوط مورد نظر به دست آید. از کاربردهای آن به اجرا در زیر ماشینآلات صنعتی سنگین و برخی کارهای تعمیراتی میتوان اشاره کرد. یکی از مهمترین مزایای این نوع، مقاومت بالای آن در برابر خوردگی و فشارهای دینامیکی نسبت به انواع دیگر است.

از ویژگیهای این مدل میتوان به موارد زیر اشاره کرد:

- چسبندگی بالا به زیرسازی

- استحکام زیاد در مقابل فشارهای دینامیکی

- سخت شدن سریع و بدون حالت جمع شدگی

- مقاومت مکانیکی بالا

- مقاومت در برابر حملات شیمیایی

3) گروت پلیمری

منظور از گروت پلیمری همان نوع سیمانی است که با مواد پلیمری اصلاح شده است. در واقع در این نوع، از رزین پلیمر و مخلوط سیمان استفاده میشود. مخلوط سیمانی که در این گروت وجود دارد دارای ماسه سیلیسی بوده و دانه بندی ویژهای دارد. از ویژگیهای اصلی آن میتوان به مقاومت و خاصیت روان کنندگی بالا اشاره کرد.

به طور کلی از مزایای آن میتوان موارد زیر را نام برد:

- دارای خاصیت آببندی مطلوب

- مقاوم در برابر سایش

- مقاوم در برابر آب شور دریا

گروت ریزی و اجرای گروت

به طور کلی مراحل گروت ریزی عبارتند از:

- از بین بردن هر نوع آلودگی و گرد و غبار در سطح محل مورد نظر

- غرقاب کردن سطح چند ساعت قبل از اجرا و پاک کردن آب اضافی از روی سطح

- قالببندی مکان مورد نظر برای جلوگیری از نشتی

- مخلوط کردن مواد طبق دستور روی بستهبندی آن

- اجرای گروت با توجه به ضخامت مورد نظر بر روی سطح به طور یک جا. البته درصورتی که حجم کار بالا بود از پمپ استفاده میشود.

- آبپاشی بعد از اجرای کار برای عمل آوری ماده به مدت سه روز

در ادامه به طور کامل مراحل اجرای این متریال را بررسی میکنیم. این کار یکی از صدها فعالیتی است که در پروسه اجرای ساختمان باید با آن آشنا باشید. هر کدام از این مراحل از تخریب و گودبرداری گرفته تا نازک کاری و دیوار چینی ریزهکاریهای فراوانی دارند که ما همه آنها را در آموزش اجرای ساختمان برایتان آماده کردهایم. برای مشاهده سرفصلهای این آموزش روی لینک آبی رنگ کلیک کنید.

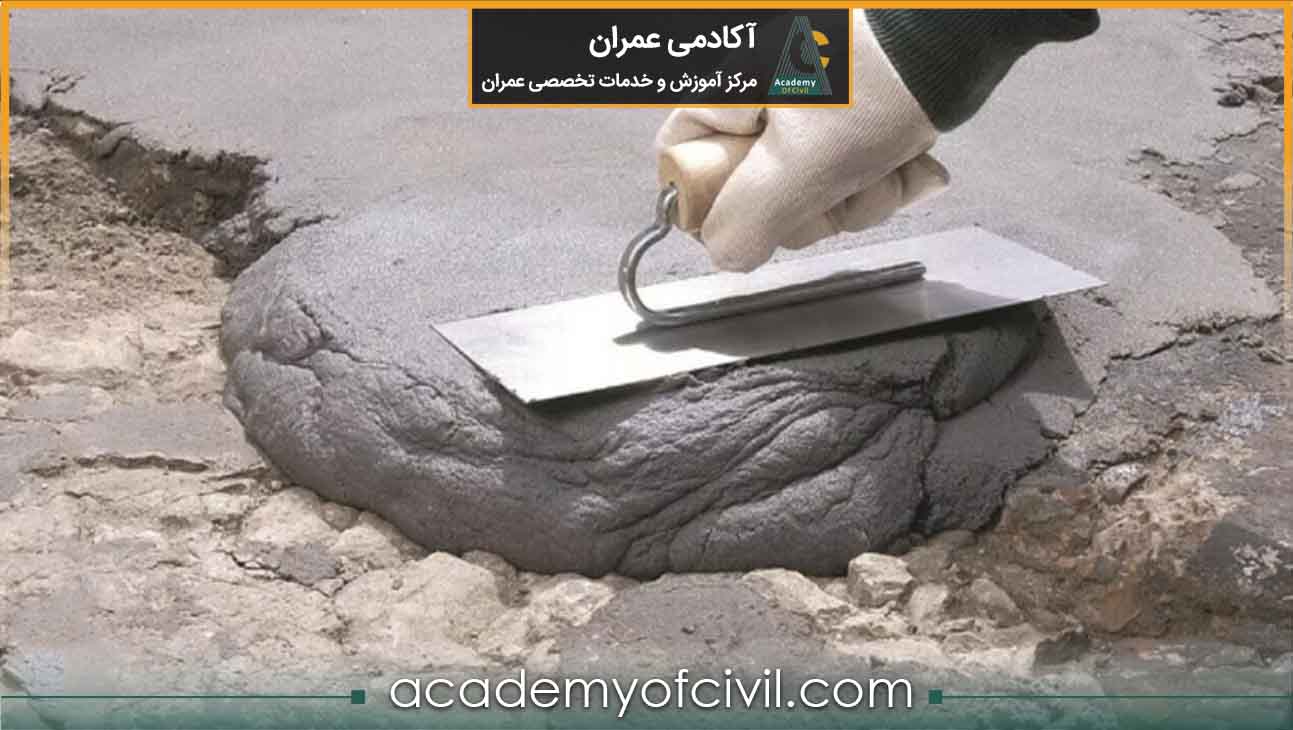

آماده سازی سطح کار

در صورتی که سطح زیر گروت از جنس سیمان باشد باید پیش از شروع کار توجه کنیم که حتما فاقد هرگونه آلودگی و ناخالصی بوده و همچنین نباید پوسته سیمانی در زیر کار وجود داشته باشد. اگر زیر کار از جنس فلز بود نیز باید این موارد را چک کنیم. پس لازم است ابتدا این موارد را رفع کرده سپس به ادامه کار بپردازیم.

مرطوب بودن سطح

توجه داشته باشید در صورت بتنی یا سیمانی بودن زیر کار لازم است پیش از شروع عملیات، زیر کار را مرطوب کنیم. علت این کار اشباع شدن سطح از آب، جلوگیری از خشک شدن گروت و بیشتر شدن خاصیت چسبندگی آن است. البته توجه کنیم که نوع ماده مصرفی هم در مرطوب بودن سطح کار موثر است. برای مثال اگر گروت از نوع اپوکسی باشد بر خلاف نوع سیمانی بوده و نیاز به خشک بودن سطح زیر کار است. پس شناخت درست از نوع ماده در مراحل اجرای آن اثر قابل توجهی دارد.

قالب گذاری

برای ریختن گروت در قالبهای مورد نظر باید در نظر داشته باشیم که در حین کار قالب نباید حرکتی داشته باشد و ارتفاع آن باید طوری باشد که گروت در ترازی پایینتر از سطح قالب تمام شود. با توجه به انسجام مخلوط، لازم است تا روزنههایی در گوشهها ایجاد کنیم تا هیچ گونه هوایی داخل مخلوط در محل مورد نظر باقی نماند. البته این روزنهها علاوه بر این کاربرد میتوانند محلی برای کنترل و بررسی ملات ریخته شده باشد.

آماده کردن گروت

در این مرحله باید با توجه به نوع متریال به تهیه آن بپردازیم. به طور کلی گروتها به صورت آماده یا به صورت پودری تک جزئی یا چند جزئی هستند یعنی چند جزء ماده با هم ترکیب شده سپس با آب مخلوط میشوند. پس در حالتی که بتوانیم از ملات آماده استفاده کنیم میتوانیم به راحتی تمام محتوای پاکت را اجرا کرده و در صورتی که مواد به صورت پودری و چند جزئی بودند میتوان با استفاده از دستورالعمل نوشته شده اقدام به آماده کردن آن کرد.

در فرآیند آماده سازی باید توجه کنیم که مواد خشک باید طوری مخلوط شوند که در اثر حمل و نقل، ته نشین نشوند. همچنین در ساخت گروت باید مواد مایع را به آرامی و با سرعت کم باهم مخلوط کنیم تا هوا به درون مخلوط وارد نشود.

اگر گروت را در کارگاه ساختمانی با استفاده از مصالح سنگی موجود آماده کنیم، به دلیل دانه بندی نامناسب نمیتوانیم درصد بهینه مواد چسباننده، مواد افزودنی و مصالح سنگی را در چنین شرایطی پیاده سازی کنیم. بنابراین در این حالت استفاده از نوع آماده توصیه میشود.

به طور کلی گروتهای آماده که در شرایط کنترل شده تولید و بسته بندی شدهاند در اجرا عملکرد بهتری خواهند داشت.

گروت آماده شده باید قوام داشته و سیال باشد به طوری که در حالت عادی جاری شود. همچنین در این مخلوط آب و سنگدانه نباید از یکدیگر جدا شده و اصطلاحا جداشدگی رخ دهد. از طرفی این ماده باید بتواند در حداقل زمان به مقاومت خوبی دست پیدا کند.

تا اینجا به خصوصیات مهم این ماده اشاره کردیم اما اگر بخواهیم لیست ویژگیهای یک گروت خوب را داشته باشیم این موارد عبارتند از:

- قابلیت جاری شدن در حالت عادی

- رسیدن به مقاومت بالا در مدت زمان کوتاه

- بدون جمع شدگی قابل توجه

- قوام یافته و سیال

- مقاومت در برابر جداشدگی و عدم تفکیک سنگدانه و آب از یکدیگر

- دارای مقاومت بالا

- امکان پرکنندگی به طور کامل

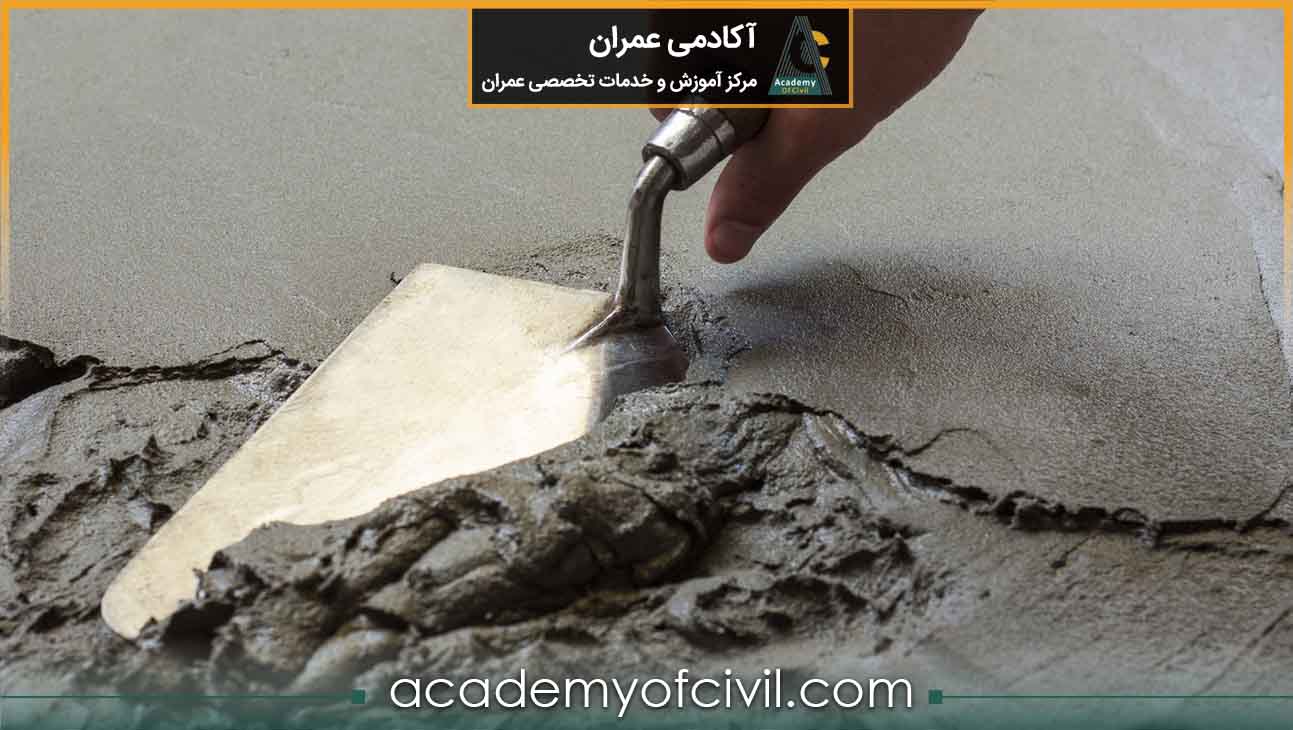

گروت ریزی

به طور کلی این کار به دو صورت انجام میشود:

• حالت اول : گروت خشک

در این حالت با استفاده از نیروی تراکمی گروت را در محل مورد نظر اجرا میکنیم.

• حالت دوم : گروت سیال

حالتی است که در آن به خاطر روانی در هنگام ریختن، گروت خود به خود جایگذاری میشود.

لازم است با توجه به شرایط پروژه و امکانات موجود به انتخاب یکی از حالتهای بالا بپردازیم. البته در مراحل اجرای ساختمان بیشتر از روش خشک استفاده شده که نتیجه آن نیز تا کنون رضایت بخش بوده است. اما این روش همیشه مناسب نیست برای مثال در قسمتهایی که دسترسی به آنها بسیار محدود است مجبور به استفاده از روش سیال هستیم.

باید دقت کنیم هنگام ریختن مخلوط، ماده به صورت پیوسته ریخته شود تا فشار گروتریزی کم نشده و روانی خود را از دست ندهد. برای از دست ندادن جریان روان ملات در زیر صفحه ستون لازم است اقداماتی انجام شود که عبارتند از:

- مخلوط را با استفاده از میله اسلامپ یا یک قطعه چوب بکوبیم.

- حلقههایی از سیم یا زنجیر از طرف مقابل روزنه بکشیم.

- با چکش ضربههایی آرام به اطراف قالبها بزنیم.

عمل آوری

عمل آوری گروت با توجه به نوع مصرفی آن ضروری است چرا که باید از تبخیر سریع رطوبت ملات جلوگیری شود. عمل آوری به کمک مواد کیورینگ و پوشش دهنده یا با استفاده از گونی خیس انجام شده و بسته به شرایط آب و هوایی میتواند تا سه روز ادامه یابد.

شرایط نگهداری گروت

گروتها باید در شرایط دمایی مناسب بین 10 تا 30 درجه سانتیگراد و دور از تابش نور خورشید نگهداری شوند. بهترین دما برای نگهداری از این ماده 23 درجه سانتیگراد است. این شرایط دمایی باعث افزایش طول عمر ماده شده و همچنین کیفیت اختلاط و اجرای آن را بهتر میکند.

البته در مکانهایی که کنترل شرایط هوا در محدوده مورد نظر سخت است میتوان اقداماتی انجام داد. مثلا در هوای گرم برای کاهش دمای نوع سیمانی به آن آب سرد اضافه میکنند. همچنین ادامه کار را زیر سایه بان انجام میدهند. در انبار حتما باید تهویه هوا به خوبی صورت بگیرد.

در صورتی که محل پروژه در آب و هوای سرد بود بهتر است گروتها را در فضایی گرم نگهداری کنیم. این کار خواص میکس و جریان پذیری مواد را ارتقا میدهد. به شکل کلی آب و هوای گرم نیاز به ملاحظات بیشتری دارد چرا که میتواند خواص ماده که برای ما مهم است را تحت تاثیر قرار دهد.

جمع بندی

گروت یکی از مخلوطهایی است که در اجرای ساختمان کاربردهای زیادی دارد. آشنایی با انواع گروت به ما کمک میکند تا نوع مناسبتری را برای پروژه خود انتخاب کنیم. از طرفی باید با روش اجرای آن نیز به خوبی آشنا باشیم و ریزهکاریهای اجرای آن را بدانیم که ما در این مقاله به بررسی تمام این موارد پرداختیم.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره گروت و اجرای آن کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید.

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

مطالب بسیار مفید

سلام وقت بخیر

ممنون از حسن نظر شما