آموزش اجرای ساختمان بتنی | مراحل ساخت ساختمان بتنی از صفر تا صد

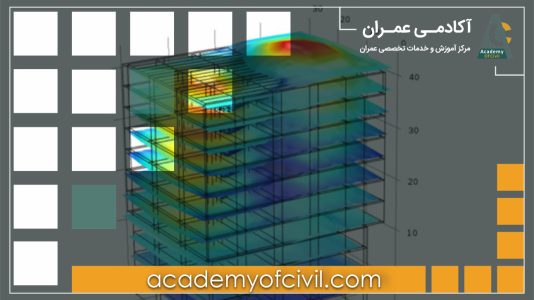

حتما بارها اسکلت بتنی ساختمانها را در شهر دیدهاید، اما آیا واقعا میدانید اسکلت بتنی چیست و چه نقش مهمی در پایداری و ایمنی سازهها ایفا میکند؟ آیا با مراحل اجرای یک ساختمان بتنی از فونداسیون تا سقف آشنایی دارید؟ یا میدانید مزایا و معایب این نوع سازهها چیست؟ در این مقاله، همراه با فیلمهای کارگاهی آموزشی، فرآیند اجرای ساختمان بتنی را به صورت گامبهگام و با تمام نکات مهم شرح دادهایم؛ پس تا انتها همراه آکادمی عمران باشید.

فیلم آموزش اجرای ساختمان بتنی

قبل از شروع مطالعه مقاله، پیشنهاد میکنیم حتما فیلم زیر را مشاهده کنید. این فیلم تنها بخش کوتاهی از پکیج صفر تا صد اجرای ساختمان است که بسیاری از نکات مهم و ریزهکاریهای اجرایی را شامل میشود.

اسکلت بتنی چیست؟

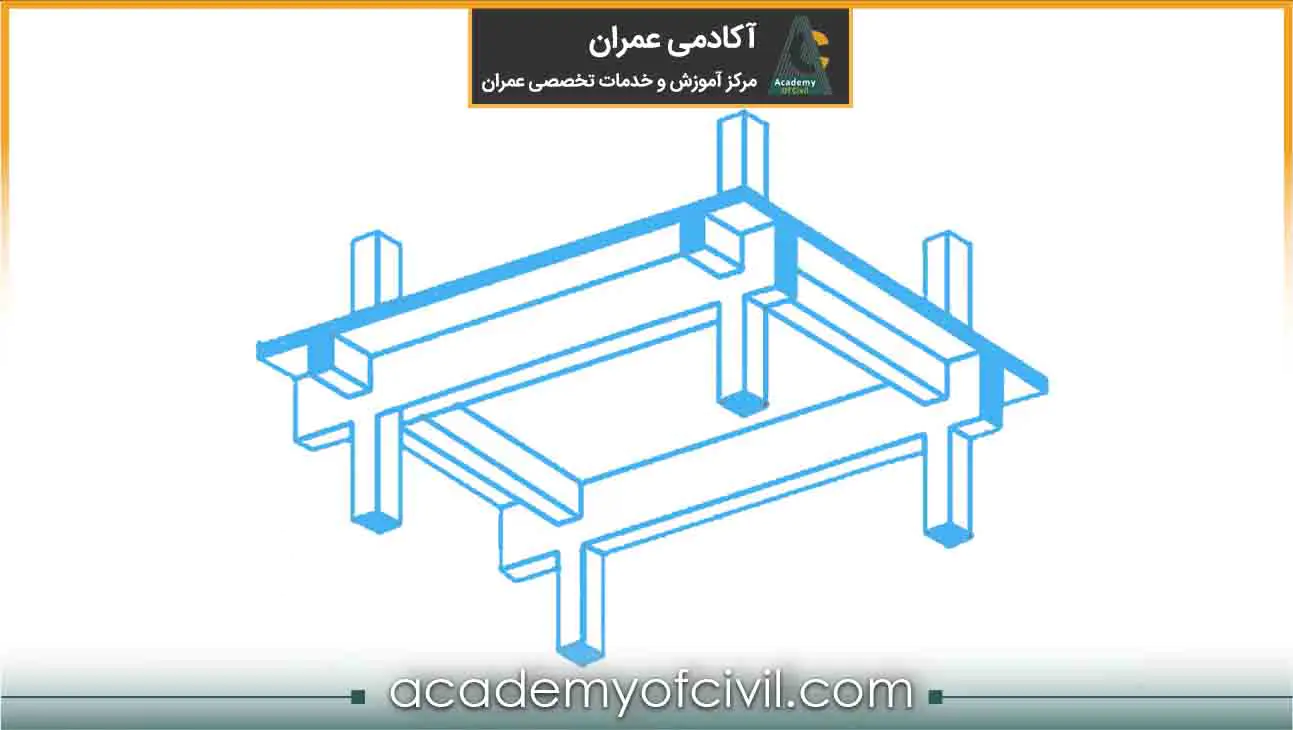

اسکلت بتنی ساختاری مقاوم و پایدار است که به عنوان چارچوب اصلی ساختمان، بارهای ناشی از وزن سازه و نیروهای جانبی مانند باد و زلزله را به زمین منتقل میکند. این ساختار شامل فونداسیون، ستون، تیر، سقف و سیستمهای باربر جانبی است که معمولا از بتن مسلح ساخته میشوند.

توجه داشته باشید که اسکلت بتنی به ساختار اصلی و باربر ساختمان اشاره دارد، در حالی که ساختمان بتنی به کل سازهای گفته میشود که اجزای اصلی آن از بتن ساخته شده است.

به دلیل دوام بالا و توانایی تحمل بارهای سنگین، اسکلتهای بتنی در ساخت ساختمانها، پلها، سدها و سایر سازههای عمرانی کاربرد فراوانی دارند و معمولا عمر مفید آنها بین ۵۰ تا ۶۰ سال است.

استفاده از بتن در ساخت اسکلتها به اوایل قرن بیستم بازمیگردد و با پیشرفت فناوریهای نوین، روشهای تولید و اجرای بتن به طور چشمگیری بهبود یافتهاند؛ به گونهای که امروز انواع بتنهای ویژه و فناوریهای نوین اجرایی، کاربردهای متنوع و گستردهای در صنعت ساختمانسازی فراهم کردهاند.

برای آشنایی کامل با بتن و انواع آن میتوانید به مقاله بتن چیست مراجعه کنید.

اجزای اسکلت بتنی

اسکلت بتنی از چند جزء اصلی تشکیل شده است که هر کدام نقش مهمی در پایداری و استحکام سازه دارند:

- فونداسیون: پایه ساختمان که بار کل سازه را به زمین منتقل میکند و باید بسیار مستحکم اجرا شود.

- ستونها: اعضای عمودی که بار طبقات را به فونداسیون منتقل میکنند.

- تیرها: اعضای افقی که بار سقف و طبقات را به ستونها منتقل میکنند.

- سقف: پوشش بین طبقات که انواع مختلفی مانند تیرچه بلوک و دال بتنی دارد.

- سیستمهای باربر جانبی: مثل دیوار برشی و قاب خمشی که در برابر نیروهای جانبی مقاومت ایجاد میکنند و پایداری سازه را تضمین میکنند.

بیش از ۵۰ ساعت آموزش حرفهای ولی رایگان دفترفنی و ساختمان سازی

معرفی آموزش اجرای اسکلت بتنی

بخش زیادی از مطالبی که در دانشگاه تدریس میشود یا ارتباط مستقیمی با کارگاه و پروژههای واقعی ندارد، یا بیشتر روی مباحث محاسباتی متمرکز است.

هرچند محاسبات، اساس دانش فنی مهندسی عمران را تشکیل میدهد، اما واقعیت این است که تنها درصد کمی از فارغالتحصیلان در حوزه طراحی و محاسبات مشغول میشوند و اغلب، مسیر شغلیشان به سمت اجرا یا نظارت میرود.

اگر تجربه دوران تحصیل خود را مرور کنید، احتمالا تایید میکنید که آموزشهای اجرایی و کاربردی بسیار محدود بوده و همین باعث میشود در شروع کار، فاصله زیادی میان دانستههای تئوری و نیازهای واقعی کارگاه وجود داشته باشد. پر کردن این فاصله، نیازمند یادگیری مهارتهای اجرایی در میدان عمل و آشنایی با روشهای مختلف ساختوساز است.

برای نمونه، اجرای دالهای بتنی انواع و تکنیکهای متنوعی دارد؛ از کوبیاکس و بابلدک گرفته تا یوبوت، وافل، اینتلدک، پیشتنیده و هالوکور؛ که هر کدام ویژگیها، مزایا و کاربردهای خاص خود را دارند. آشنایی با این سیستمها و نحوه اجرای صحیح آنها، نقش مهمی در کیفیت و دوام سازه ایفا میکند.

ویدئو زیر بخشی از معرفی آموزش اجرای اسکلت بتنی به صورت گامبهگام از ابتدا تا پایان است تا بتوانید با دیدی کاملتر وارد پروژههای واقعی شوید و در کارگاه، تصمیمات دقیق و حرفهای بگیرید.

سیستمهای باربر جانبی در اسکلت بتنی

پیش از بررسی نحوه اجرای ساختمان بتنی بهتر است با سیستمهای باربر جانبی در اسکلتهای بتنی آشنا شوید. در سازهها برای مقابله با نیروهای جانبی مثل باد و زلزله، از سیستمهای باربر جانبی استفاده میشود. این سیستمها نقش حیاتی در حفظ پایداری و ایمنی سازه دارند. در اسکلتهای بتنی، سیستمهای باربر جانبی متداول شامل موارد زیر است:

1- دیوار برشی بتنی

دیوار برشی بتنی بهعنوان یک سیستم جانبی شکلپذیر و با سختی بسیار بالا، همواره مورد توجه طراحان بوده است. این دیوار بارهای درون صفحهای را تحمل میکند و میتوان از آن در هر دو نوع اسکلت فولادی و بتنی استفاده کرد.

2- قاب خمشی بتنی

قاب خمشی متشکل از تیر، ستون و اتصالات صلب است. این اتصالات باعث ایجاد سختی جانبی در سازه میشوند و به همین دلیل قاب خمشی بهعنوان یک سیستم باربر جانبی مؤثر بهکار گرفته میشود.

مراحل ساخت ساختمان بتنی از صفر تا صد

بهطور کلی مراحل اجرای ساختمان بتنی پس از گودبرداری شامل موارد زیر است:

- اجرای فونداسیون

- اجرای ستونها و دیوارهای برشی (شامل آرماتوربندی، قالببندی و بتنریزی)

- قالببندی سقف

- آرماتوربندی تیرها

- جاگذاری تیرچهها و بلوکها در سقف تیرچه بلوک

- آرماتورگذاری و بتنریزی سقف

- باز کردن قالبها و جکها

پیش از شروع اجرای هر مرحله، حتما باید نقشهها به دقت بررسی و کنترل شوند تا از تطابق کامل نقشههای سازه، معماری و تاسیسات اطمینان حاصل شود.

مواردی مانند محل قرارگیری ستونها، ارتفاع آویز تیرها، ابعاد ورودی پارکینگ، فاصله آکس ستونها، کدهای ارتفاعی و محل داکتهای تاسیسات از معمولترین اختلافها بین نقشهها هستند.

در اغلب موارد نقشههای معماری ملاک عمل قرار میگیرند و عدم تطابقها باید با هماهنگی مهندس سازه، معمار و تاسیسات رفع شوند.

به عنوان مثال، طول تمام شده پاگرد راهپله باید ۲.۴ متر باشد؛ اگر در نقشه سازه نازککاری دیده نشده و فاصله بین دو ستون ۲.۴ متر است، لازم است ستونها را هر طرف حدود ۵ سانتیمتر بیشتر در نظر بگیریم.

آموزش نحوه اجرای اسکلت بتنی

برای ساخت ساختمان بتنی، آشنایی با مراحل اجرای اسکلت سازه، از ستونگذاری تا بتنریزی تیر و سقف، ضروری است. در ادامه با گامهای اصلی و نحوه اجرای اسکلت بتنی آشنا خواهید شد.

نحوه اجرای فونداسیون اسکلت بتنی

اجرای فونداسیون اسکلت بتنی به سه مرحله اصلی تقسیم میشود:

1- قبل از اجرای فونداسیون:

- پیکنی و گودبرداری

- جانمایی دقیق پروژه

- اجرای زیرسازی (اجرای بتن مگر فونداسیون)

2- اجرای فونداسیون:

- آرماتوربندی فونداسیون اسکلت بتنی طبق نقشههای سازه انجام میشود.

- قالببندی فونداسیون با دقت نصب شده تا شکل نهایی فونداسیون حفظ شود.

- بتن با کیفیت ریخته و به کمک ویبراتور تراکم مییابد.

3- بعد از اجرای فونداسیون:

- باز کردن قالبهای فونداسیون

- عمل آوری بتن فونداسیون

برای آشنایی بیشتر در مورد جزئیات اجرایی هر کدام از این مراحل حتما فیلم زیر را مشاهده کرده و یا به مقاله اجرای فونداسیون ساختمان مراجعه کنید.

اجرای ستون ها در اسکلت بتنی

در این مرحله از اجرای اسکلت بتنی و پس از اتمام فونداسیون، اجرای ستونها آغاز میشود. ستونهای بتنی معمولا در مقاطع مربع، مستطیل و گاهی دایرهای ساخته میشوند.

1- آرماتوربندی ستون ها

میلگردها نقش مهمی در جذب انرژی، افزایش مقاومت کششی و جلوگیری از ترکخوردگی دارند. از آنجایی که بتن مقاومت کششی کمی دارد، آرماتورها برای مقابله با تنشهای خمشی، برشی و کششی ضروری هستند.

میلگردهای طولی ستون پس از برش، با یکی از روشهای وصله میلگرد مانند اورلپ، فورجینگ یا کوپلینگ به ریشه فونداسیون متصل میشوند. طول آرماتورها شامل ارتفاع ستون، ضخامت سقف و طول مهاری است.

همزمان، تنگها برش و خم داده شده و پس از نصب میلگردهای طولی، به صورت دستهای از بالا در محل خود قرار میگیرند. تنگها نقش مهمی در تأمین شکلپذیری سازه دارند.

توصیه کارگاهی: قبل از اجرای میلگردهای طولی ستون، تنگها به صورت دستهای روی آرماتورهای انتظار گذاشته شده و سپس میلگردهای طولی اجرا شوند. پس از تکمیل وصله میلگردهای طولی، تنگها به ترتیب در جای خود قرار داده شوند.

پس از تکمیل آرماتوربندی، رامکاها جهت تنظیم ابعاد ستون در دو جهت عمود بر هم، با سیم آرماتوربندی به میلگردهای طولی متصل میشوند. رامکا تکه میلگردی است که برای تثبیت ابعاد قالبها و تنظیم کاور بتن ستونها و دیوارها به کار میرود.

2- قالب بندی ستون

قالب بتن برای ستونها معمولا از جنس فلزی یا چوبی هستند که البته استفاده از قالبهای فلزی به دلیل دوام و سرعت اجرا بیشتر بهکار میرود.

در این مرحله قالبهای فلزی پس از روغنکاری با استفاده از گازوئیل یا روغن سوخته، متناسب با عرض ستون مورد نظر یک به یک در جای خود قرار گرفته و توسط پین و گوههای فلزی در هم قفل میشوند.

توجه داشته باشید در قالب بندی ستون، باید تراز نهایی بتن با شیلنگ تراز مشخص و روی قالبها علامتگذاری شود، چرا که عدم دقت در این مرحله باعث مشکلات جدی در اجرای سقف میشود.

قالبها پس از شاقول شدن، با نصب پشتبندها در هر چهار طرف مهار میشوند تا از کج شدن جلوگیری شود. برای مهار ستونهای کناری نیز در بتنریزی فونداسیون و سقفهای بعدی باید از قلاب استفاده کرد.

3- بتن ریزی ستون ها

پس از اطمینان از شاقولی قالبها و برای جلوگیری از خروج شیره بتن، پای قالبها با ملات گچ مسدود شده و بتنریزی معمولا با پمپ انجام میشود. قبل از بتن ریزی ستون ها و دیوارها، مقاومت ۷ روزه بتن فونداسیون باید کنترل شود.

نتایج آزمایش مقاومت معمولا بر اساس نمونههای مکعبی ۱۵ سانتیمتری است، اما مقاومت مورد انتظار در نقشهها بر اساس نمونه استوانهای استاندارد است. برای تبدیل مقاومت مکعبی به استوانهای، به طور تقریبی ۵ مگاپاسکال از مقاومت مکعبی کم میشود.

پس از بتنریزی، قالبها باید دوباره شاقول شوند، زیرا ضربات حین بتنریزی ممکن است باعث کج شدن آنها شود. این اصلاح با تنظیم پیچهای جک انجام میشود.

برای مطالعه بیشتر، در خصوص جزئیات ستونهای بتنی به مقاله اجرای ستون بتنی مراجعه کرده و با مشاهده فیلم زیر، با نحوه بتن ریزی ستون آشنا شوید.

اجرای سقف و تیر اسکلت بتنی

در این مرحله از اجرای ساختمان بتنی، پس از گیرش بتن و باز کردن قالبهای ستون، مرحله اجرای سقف و تیر آغاز میشود که به شرح زیر است:

زیرسازی و قالببندی سقف

در این مرحله، قالب کف روی پایههای اطمینان قرار میگیرد. پایههای اطمینان معمولا از چهار تراش، قوطی یا لوله داربست ساخته شدهاند که فاصله آنها زیر سقف بین ۱ تا ۱.۲ متر و زیر تیرها بین ۰.۸ تا ۱ متر است.

زیرسازی سقف باید به گونهای انجام شود که بتواند نیروهای وارده را تحمل کند و طبق اصول فنی، پایهها به یکدیگر متصل شوند. استفاده از پایههای اطمینان برای موارد زیر الزامی است:

- تیرهایی با دهانه بیش از ۵ متر

- تیرهای کنسول طولانیتر از ۲.۵ متر

- دالهای با دهانه بزرگتر از ۳ متر

- دالهای کنسول طولانیتر از ۱.۵ متر

تعداد، نوع و فاصله پایهها باید بر اساس مقاومت کوتاهمدت بتن تعیین شود، اما فاصله بین پایهها نباید از ۳ متر بیشتر باشد. برای کسب اطلاعات کاملتر به مقاله قالب بندی سقف مراجعه کنید.

آرماتوربندی تیرها

در آرماتوربندی تیرها، ابتدا خاموتها به صورت دستهای دور میلگردهای طولی بسته میشوند و سپس میلگردهای طولی در فواصل مشخص نصب میگردند. میلگردهای طولی باید داخل بعد ستون قرار گیرند و خارج از آن مجاز نیستند.

فاصله اولین خاموت تیر از بر تکیهگاه باید حداکثر ۵ سانتیمتر باشد. برای رسیدن به طول گیرایی مناسب، از قلابهای استاندارد خم ۹۰ درجه (که رایجتر است)، خم ۱۳۵ و ۱۸۰ درجه استفاده میشود.

حداکثر برش تیر در فاصله یک چهارم از تکیهگاه رخ میدهد؛ بنابراین در این ناحیه تعداد خاموتها افزایش و فاصله آنها کاهش مییابد.

در سقفهای تیرچه و بلوک، برای جلوگیری از لغزش تیرچهها و افزایش مقاومت برشی، از میلگردهای ادکا استفاده میشود که خم آنها معمولا با زاویه ۴۵ یا ۶۰ درجه است.

در سازههای با شکلپذیری بالا، وصله پوششی در تیرها تنها در صورتی مجاز است که خاموتگذاری ویژه در طول وصله به فاصله یک چهارم ارتفاع موثر یا ۱۰ سانتیمتر انجام شود. همچنین فاصله وصلهها از ناحیه اتصال تیر به ستون باید رعایت شود و هیچ وصلهای در این نواحی مجاز نیست.

پلیت یا شاخک جهت اتصال نما در لبه تیرها، دالها و ستونها برای مهار دیوارها و جلوگیری از واژگونی پیش از بتنریزی نصب میشود.

توجه داشته باشید که عبور تاسیسات از داخل عناصر سازهای یا تخریب آنها، جز در موارد خاص و مطابق آییننامه ممنوع است.

برای اطلاعات بیشتر در زمینه آرماتوربندی تیر و سقف، مقاله آرماتوربندی سقف را مطالعه کنید.

آرماتورگذاری و بتنریزی سقف

پیش از بتنریزی سقف، باید محل عبور داکتهای تاسیسات با استفاده از فوم یا غلافگذاری مشخص شود تا از نیاز به تخریب پس از اجرا جلوگیری گردد. همچنین اجرای تنگهای ستونهای طبقه بالایی در ضخامت سقف، قبل از بتنریزی الزامی است.

در اجرای سقف تیرچه بلوک، برای جلوگیری از جذب شیره بتن توسط بلوکها و پوک شدن آنها، سطح سقف پیش از بتنریزی بهطور کامل آبپاشی میشود.

بتنریزی باید یکنواخت و از یک گوشه سقف آغاز گردد. از انباشت بتن در یک نقطه و پخش کردن دستی آن خودداری شود، زیرا این کار باعث افزایش خطر ریزش سقف خواهد شد. در مقاطع با تراکم بالای آرماتور، استفاده از افزودنیهای فوقروانکننده ضروری است و حداقل پوشش بتن روی آرماتورها باید ۵ سانتیمتر باشد.

بتنریزی باید یکنواخت و از یک گوشه سقف آغاز گردد. از انباشت بتن در یک نقطه و پخش کردن دستی آن خودداری شود، زیرا این کار باعث افزایش خطر ریزش سقف خواهد شد. در مقاطع با تراکم بالای آرماتور، استفاده از افزودنیهای فوقروانکننده ضروری است و حداقل پوشش بتن روی آرماتورها باید ۵ سانتیمتر باشد.

در طول بتنریزی، یک کارگر با تجربه از طبقه زیرین باید مراحل کار را زیر نظر داشته باشد تا در صورت مشاهده مشکلاتی مانند دررفتگی قالب، ریزش بتن از حفرات یا افزایش خیز سقف، بلافاصله اقدام اصلاحی انجام شود.

برای جلوگیری از ترکخوردگی و افت مقاومت، بتن سقف باید حداقل تا سه روز پس از اجرا عملآوری شود. روشهای مؤثر شامل آبپاشی مداوم، پوشاندن با گونی خیس یا غرقاب کردن سطح است. برای آشنایی بیشتر با ترکهای ساختمانی به مقاله انواع ترک در ساختمان مراجعه کنید.

انواع سقف در سازه های بتنی

بهطور کلی، در اجرای اسکلت بتنی از دو سیستم تیر و دال یا دال بتنی برای سقف استفاده میشود.

1- سیستم تیر و دال

در این سیستم، دال روی تیرهایی که در دو یا چهار طرف آن قرار دارند تکیه میکند. انتقال بار میتواند یکطرفه یا دوطرفه باشد:

- دال یکطرفه: آرماتورها در راستای دهانه کوتاه اجرا میشوند و در راستای دیگر فقط برای کنترل ترک و حرارت قرار میگیرند.

- دال دوطرفه: آرماتورها در هر دو جهت دهانه اجرا شده و معمولاً به صورت مش مربعی هستند.

سقف تیرچه بلوک یکی از انواع رایج سیستم تیر و دال است که برای ساختمانهای مسکونی با دهانه متعارف و هزینه کمتر کاربرد دارد. علاوه بر این، برای دهانههای بزرگتر یا بارگذاری بیشتر اجرای سقف تیرچه کرومیت و سقف پیشتنیده توصیه میشود.

لازم بهذکر است که در تمام این روشها ابتدا شمعبندی و قالببندی انجام شده و سپس آرماتورگذاری و بتنریزی اجرا میشود.

2- سیستم دال بتنی

در اجرای سقف دال بتنی، دال ممکن است بدون تیر و مستقیما روی ستونها قرار گیرد یا به روشهای سبکسازی اجرا شود. مهمترین انواع آن عبارتاند از:

- دال تخت ساده: بدون تیر، مستقیماً روی ستونها تکیه دارد. مناسب دهانههای متوسط و بار کم، با قالببندی و آرماتوربندی ساده.

- دال تخت قارچی: برای جلوگیری از برش پانچ، در اطراف ستون ضخامت بیشتری (سرستون یا کتیبه) ایجاد میشود.

- دال وافل: حذف بتن اضافی زیر تار خنثی برای کاهش وزن، مناسب دهانههای بزرگ تا ۱۸ متر.

- دال پیشتنیده: استفاده از کابلهای فولادی با مقاومت کششی بالا که قبل یا بعد از بتنریزی کشیده میشوند تا مقاومت خمشی و برشی سقف افزایش یابد.

- دال مجوف: استفاده از پرکنندههای پلاستیکی برای کاهش وزن مرده سقف که شامل:

- کوبیاکس: گویهای پلاستیکی بیضی بین دو شبکه میلگرد

- بابل دک: مشابه کوبیاکس ولی با پرکننده کروی پیشساخته

- یوبوت: پرکننده مکعبمستطیل در چهار نوع مختلف

باز کردن قالبها و جکها

برداشتن جکها و قالبهای زیر سقف باید بر اساس شرایط جوی و الزامات مبحث نهم مقررات ملی ساختمان انجام شود. عجله در این کار، بهویژه در هوای سرد، میتواند موجب افزایش خیز یا ایجاد شکم در سقف شود.

زمان بازکردن قالبها مطابق جدول مبحث نهم مقررات ملی ساختمان ویرایش 1392 و با در نظر گرفتن نوع سیمان و افزودنیها تعیین میشود. استفاده از سیمانهای زودگیر یا افزودنیهای تسریعکننده میتواند این زمان را کاهش دهد. در مبحث نهم مقررات ملی ساختمان ویرایش 1399 این مطلب حذف شده و در آییننامه بتن ایران (آبا) با کمی تغییرات ارائه شده است، اما همچنان میتوانید از جدول زیر برای باز کردن قالبها و جکها استفاده کنید.

در صورت مشاهده کرموشدگی بتن پس از قالببرداری، ترمیم با گروت یا ملات پرمقاومت الزامی است. پس از بازکردن قالبها نیز عملآوری بتن با یکی از روشهای مرطوبسازی یا مواد شیمیایی تا سه روز ادامه یابد.

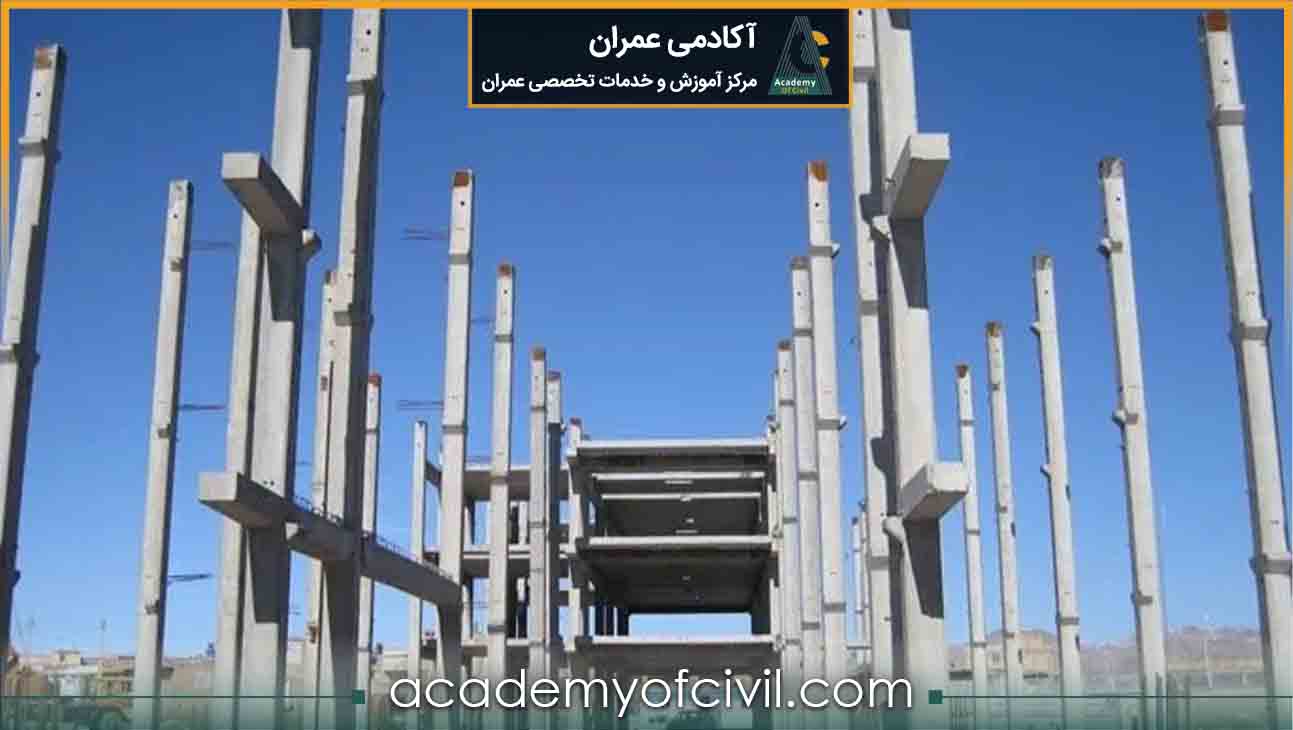

اسکلت بتنی پیشساخته

اسکلت بتنی پیشساخته شامل المانهایی است که در کارخانه تولید شده و سپس به محل ساخت منتقل و نصب میشوند. این سیستم به دلیل سرعت بالا در اجرا و کیفیت بهتر، به طور فزایندهای محبوب شده است.

از انواع المانهای بتنی پیشساخته میتوان به موارد زیر اشاره کرد:

- المان جعبهای

- سیستمهای دیوار باربر

- اسکلت با ستون یکپارچه

- اسکلت با ستون مجزا

- قابهای پرتال

این روش دارای مزایای متعددی است که از جمله آنها میتوان به موارد زیر اشاره کرد:

- سرعت اجرای بالا

- کیفیت بهتر به دلیل نظارت و کنترل دقیق در مراحل ساخت

- کاهش هزینههای اجرایی

- استفاده از روشهای پیشتنیدگی و پسکشیده با دقت بالا

- امکان انبارداری و استفاده مجدد از المانها

- نیاز کمتر به نیروی انسانی

با این حال، مانند هر روش دیگری، اسکلت بتنی پیشساخته معایبی نیز دارد که شامل سرمایه اولیه زیاد، محدودیتهای طراحی و ابعاد اجرایی میشود.

مزایا و معایب اسکلت بتنی

ارزیابی مزایا و معایب، امکان انتخاب آگاهانه و متناسب با شرایط پروژه و اهداف تعیینشده را برای مهندسان، سازندگان و کارفرمایان فراهم میکند.

مزایای سازه بتنی

ویژگیهایی که اسکلت بتنی را به گزینهای محبوب در بسیاری از پروژههای ساختمانی تبدیل کرده است، عبارتاند از:

- سرمایه به صورت تدریجی در طول ساخت وارد میشود.

- نیاز به نیروی انسانی با تخصص بسیار بالا ندارد.

- در برابر آتش سوزی مقاومت بالایی دارد.

- نیاز به محافظت و نگهداری کمتری دارد.

- عمر کاربری بالایی دارد.

- مقاومت بتن به مرور زمان بیشتر میشود.

معایب اسکلت بتنی

چالشها و محدودیتهایی که در استفاده از اسکلت بتنی باید در نظر گرفته شود، به شرح زیر است:

- سرعت اجرای پایینی دارد.

- بار مرده بیشتری نسبت به اسکلت فولادی دارد.

- به طور کلی مقاومت کششی پایینی دارد.

- آسیبپذیری بالایی در برابر عوامل محیطی و یونهای مخرب دارد.

- در صورت نیاز به ترمیم، عملیات ترمیم آن سخت است.

جمع بندی

اجرای ساختمان بتنی فرایندی چندمرحلهای است که هر بخش آن، از گودبرداری و اجرای فونداسیون گرفته تا قالببندی، آرماتوربندی، بتنریزی ستونها، تیرها و سقف، نیازمند دقت، دانش فنی و تجربه کارگاهی است. شناخت انواع سیستمهای سقف و روشهای مختلف اجرای دالها، همراه با رعایت نکات کلیدی در هر مرحله، نقش مهمی در پایداری و دوام سازه ایفا میکند. با آموزش جامع و گامبهگام اجرای اسکلت بتنی، میتوان فاصله بین دانش تئوری و نیازهای واقعی پروژهها را پر کرد و با اطمینان بیشتری در کارگاههای ساختمانی فعالیت نمود.

در انتهای این مقاله امیدواریم اطلاعات خوبی درباره نحوه اجرای اسکلت بتنی کسب کرده باشید. در صورتی که در این مورد سوالی دارید میتوانید آن را در بخش دیدگاه با ما به اشتراک بگذارید

مسیر پیشنهادی مطالعه مقالات آکادمی عمران

سوالات متداول

اسکلت بتنی سازهای است که از تیرها، ستونها و دالها تشکیل شده و بارهای ثقلی و جانبی ساختمان را تحمل و به پی منتقل میکند. این اجزا با بتن و میلگرد به هم متصل میشوند تا مقاومت و پایداری لازم را فراهم کنند.

مراحل شامل آمادهسازی فونداسیون، قالببندی، آرماتوربندی، بتنریزی و عملآوری بتن است. هر مرحله باید با دقت و طبق استاندارد انجام شود تا سازه نهایی مقاوم و پایدار باشد.

بتن مورد استفاده باید دارای مقاومت فشاری کافی و دوام مناسب باشد و معمولا از بتن با عیار سیمان مشخص و افزودنیهای مورد نیاز بسته به شرایط محیطی استفاده میشود.

بتن پیشساخته در کارخانه تولید و پس از انتقال به کارگاه نصب میشود، اما بتن درجا مستقیما در محل اجرا میشود که باعث تفاوت در سرعت اجرا و کنترل کیفیت میشود.

قالبهای فلزی مقاومتر، قابل استفاده مجدد و دقیقتر هستند، اما هزینه بیشتری دارند؛ قالبهای چوبی ارزانترند ولی دقت و دوام کمتری دارند. قالبهای چوبی به دلیل قابلیت شکلپذیری بالا برای فرمهای معماری خاص انتخاب بهتری هستند.

من میخوام دوره اسکلت بتنی تهیه کنم مراحل دریافت آموزش چیه؟

سلام وقت بخیر

در حال حاضر آموزش اسکلت بتنی به شکل مجزا نداریم و این گام بخشی از آموزش جامع نظارت و اجرای ساختمان است.

مطالب بسیار خوبی بود، سپاسگزارم

در پروژههای بتنی، چطور میتونیم زمانبندی قالب بندی، بتن ریزی و باز کردن قالبها را مدیریت کرد تا هم سرعت اجرا افزایش پیدا کنه و هم مقاومت نهایی بتن حفظ بشه؟

سلام وقت بخیر

برای مدیریت زمانبندی اسکلت بتنی، باید برنامهریزی دقیق مراحل قالببندی، بتنریزی و عملآوری بتن انجام شود، از قالبهای مدولار سریع نصب استفاده کرد و زمان بازکردن قالبها را بر اساس مقاومت واقعی بتن تنظیم نمود تا هم سرعت اجرا حفظ شود و هم کیفیت سازه تامین گردد.

سلام

ممنون از مقاله خوبتون

سلام

ممنون از حسن نظر شما